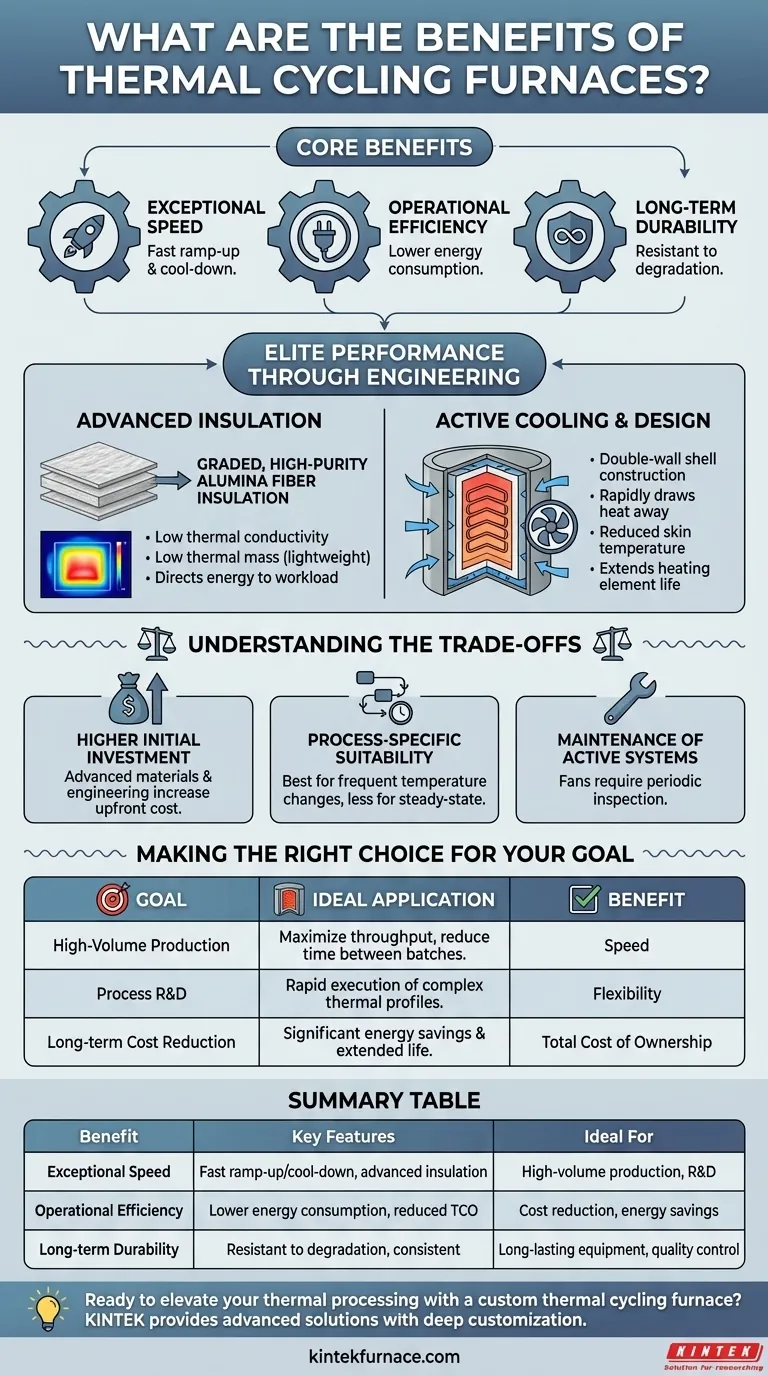

À la base, les fours à cyclage thermique offrent trois avantages principaux : une vitesse exceptionnelle, une efficacité opérationnelle et une durabilité à long terme. Ils y parviennent en combinant une isolation avancée et légère avec des systèmes de refroidissement sophistiqués, permettant des temps de montée et de descente en température extraordinairement rapides par rapport aux conceptions de fours traditionnelles.

Le principal avantage d'un four à cyclage thermique n'est pas seulement sa vitesse. C'est l'intégration d'un traitement rapide avec une consommation d'énergie plus faible et une plus grande longévité de l'équipement, ce qui a un impact significatif à la fois sur le débit de production et sur le coût total de possession.

Comment les fours à cyclage thermique atteignent-ils des performances d'élite

Les avantages uniques de ces fours découlent directement de leur ingénierie spécialisée et des choix de matériaux. Chaque composant est conçu pour minimiser l'inertie thermique et maximiser le contrôle.

Le rôle central de l'isolation avancée

La performance d'un four à cyclage thermique commence par son ensemble d'isolation. Ces fours utilisent une isolation en fibre d'alumine pure à gradient.

Ce matériau est choisi pour deux propriétés critiques : une faible conductivité thermique et une faible masse thermique (poids léger). La faible conductivité empêche la chaleur de s'échapper, tandis que la faible masse signifie que très peu d'énergie est gaspillée à chauffer les parois du four elles-mêmes. Le résultat est que presque toute l'énergie est dirigée vers la charge de travail, permettant des changements de température rapides.

Conçu pour la durabilité et la cohérence

L'isolation en fibre d'alumine est également très résistante à la formation de points chauds et à la dégradation au fil du temps. Cela garantit que le four fournit des profils de chauffage uniformes et cohérents cycle après cycle, ce qui est essentiel pour la répétabilité des processus et le contrôle qualité.

Refroidissement actif et conception structurelle

Le chauffage rapide n'est que la moitié de l'équation. Pour obtenir un cyclage rapide, un four doit également refroidir rapidement. Ces fours présentent une construction à double paroi qui permet un refroidissement par ventilateur actif.

Cette conception force l'air entre les parois intérieure et extérieure, évacuant rapidement la chaleur de la chambre du four. Cela permet non seulement un refroidissement rapide, mais maintient également la température de la peau extérieure à un niveau réduit, améliorant la sécurité de l'opérateur et prolongeant la durée de vie des éléments chauffants internes en évitant la surchauffe.

Comprendre les compromis

Bien qu'extrêmement efficaces, les fours à cyclage thermique sont un outil spécialisé. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les matériaux avancés et l'ingénierie — tels que l'isolation en fibre de haute pureté et la construction à double paroi — entraînent souvent un prix d'achat initial plus élevé par rapport aux fours standard à paroi simple en brique ou en fibre.

Adéquation spécifique au processus

L'avantage principal est la vitesse. Si votre processus implique de très longs paliers à température constante avec des cycles peu fréquents, les avantages du cyclage rapide peuvent être moins significatifs. Ces fours offrent une valeur maximale dans les applications nécessitant des changements fréquents de température.

Maintenance des systèmes actifs

L'inclusion de ventilateurs de refroidissement introduit un système mécanique actif. Comme tout composant de ce type, ces ventilateurs nécessitent une inspection et une maintenance périodiques pour assurer un fonctionnement fiable, ajoutant une étape qui n'existe pas dans les fours plus simples à refroidissement passif.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'aligner ses capacités sur votre objectif opérationnel principal.

- Si votre objectif principal est la production à haut volume : Un four à cyclage thermique est idéal pour maximiser le débit en réduisant considérablement le temps entre les lots.

- Si votre objectif principal est la recherche et le développement de processus : La capacité d'exécuter rapidement des profils thermiques complexes et multi-étapes rend ces fours exceptionnellement flexibles pour les tests et la science des matériaux.

- Si votre objectif principal est la réduction des coûts à long terme : Les économies d'énergie importantes par cycle et la durée de vie prolongée des composants peuvent entraîner un coût total de possession inférieur qui justifie l'investissement initial.

En fin de compte, choisir un four à cyclage thermique est une décision stratégique visant à améliorer la vitesse, l'efficacité et le contrôle de vos opérations de traitement thermique.

Tableau récapitulatif :

| Avantage | Caractéristiques clés | Idéal pour |

|---|---|---|

| Vitesse exceptionnelle | Temps de montée et de descente rapides, isolation avancée | Production à haut volume, R&D |

| Efficacité opérationnelle | Consommation d'énergie réduite, coût total de possession diminué | Réduction des coûts, économies d'énergie |

| Durabilité à long terme | Résistant à la dégradation, performance constante | Équipement durable, contrôle qualité |

Prêt à améliorer votre traitement thermique avec un four à cyclage thermique personnalisé ?

Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre vitesse, votre efficacité et votre durabilité — optimisons vos opérations ensemble !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelles sont les applications courantes des fours à tube de quartz ? Libérez la précision dans le traitement à haute température