Dans le MPCVD, la pression est le levier principal pour contrôler l'ensemble de l'environnement de croissance. Elle régit directement la densité des gaz précurseurs, la forme physique et la stabilité du plasma, ainsi que les voies chimiques menant au dépôt du film. La pression que vous choisissez détermine l'équilibre entre la vitesse de croissance, l'uniformité du film et la qualité globale du matériau.

Au fond, la pression dans le dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD) est un exercice d'équilibre. Vous devez maintenir une pression suffisante pour générer un plasma dense et stable pour des réactions chimiques efficaces, mais pas trop élevée au point d'affamer le substrat des espèces actives nécessaires à la croissance.

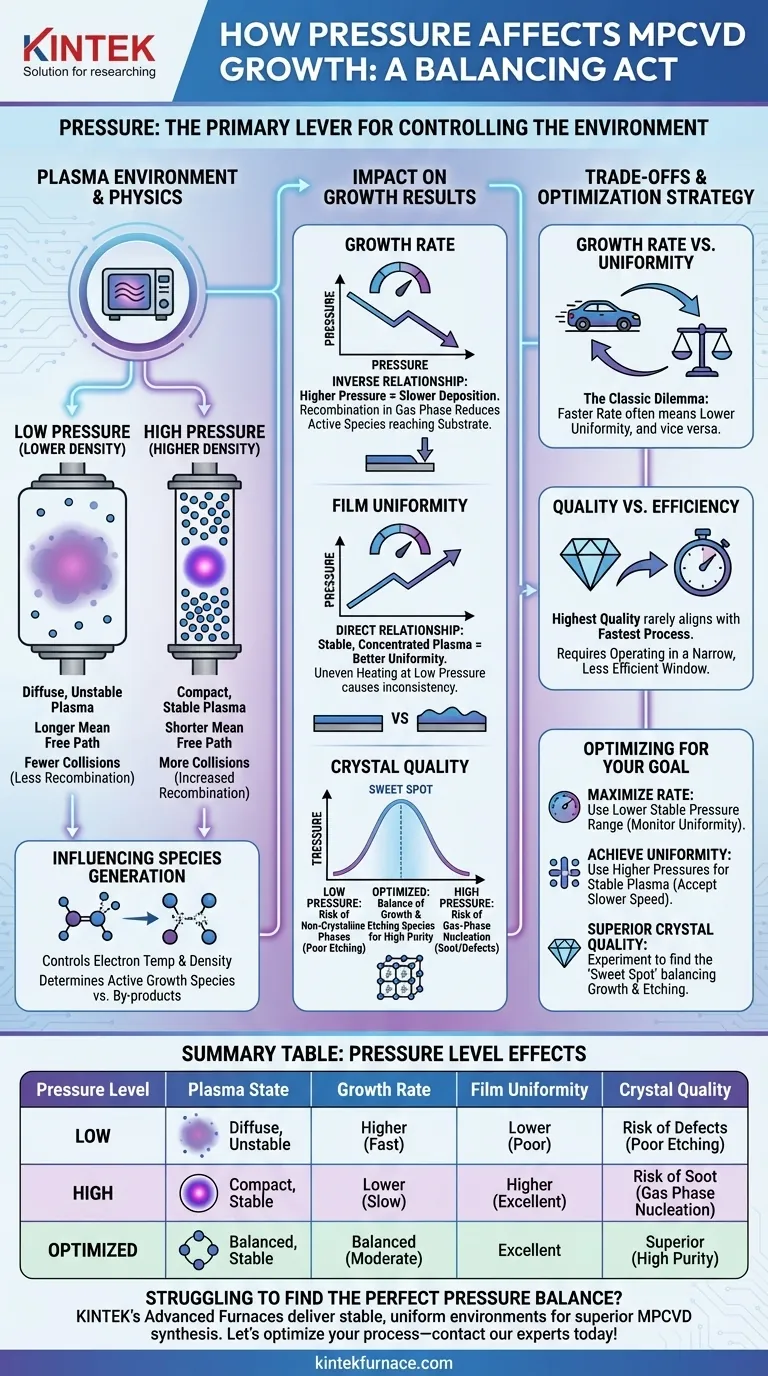

Le rôle de la pression dans l'environnement du plasma

Pour comprendre comment la pression impacte votre matériau final, vous devez d'abord comprendre comment elle façonne le plasma lui-même. Le plasma est le moteur du processus MPCVD, et la pression en est l'accélérateur.

Définir la sphère de plasma

La pression dicte la taille physique et l'emplacement du plasma. À des pressions plus basses, le plasma s'étend pour remplir une plus grande partie de la chambre, devenant diffus et parfois instable.

À des pressions plus élevées, les molécules de gaz confinent le plasma, le faisant rétrécir en une sphère plus petite, plus intense et plus stable, centrée dans le champ micro-ondes. Cela a un impact direct sur l'endroit et la manière dont l'énergie est délivrée uniformément au substrat.

Contrôle de la densité des gaz et du libre parcours moyen

La pression est une mesure directe de la densité des gaz. Une pression plus élevée signifie que davantage de molécules de gaz sont concentrées dans la chambre.

Cette densité accrue raccourcit considérablement le libre parcours moyen — la distance moyenne parcourue par une particule avant d'entrer en collision avec une autre. Un libre parcours moyen court signifie que davantage de collisions se produisent en phase gazeuse au-dessus du substrat.

Influence sur la génération d'espèces

La fréquence et l'énergie des collisions déterminent les espèces chimiques créées. La pression influence la température des électrons et la densité du plasma, ce qui contrôle à son tour la dissociation des gaz précurseurs (par exemple, le méthane et l'hydrogène pour la croissance du diamant).

La bonne plage de pression crée une concentration élevée des espèces de croissance actives souhaitées (telles que les radicaux CH₃ et l'hydrogène atomique) tout en minimisant la création d'espèces indésirables.

Comment la pression impacte directement les résultats de croissance

Les changements au sein de l'environnement du plasma ont des conséquences directes et mesurables sur le film que vous êtes en train de faire croître.

L'effet sur la vitesse de croissance

La vitesse de croissance est très sensible à la pression. Contre-intuitivement, l'augmentation de la pression ralentit souvent le dépôt.

C'est parce qu'un libre parcours moyen plus court entraîne une plus grande recombinaison des espèces actives en phase gazeuse. Elles se neutralisent mutuellement avant même de pouvoir atteindre la surface du substrat pour contribuer à la croissance.

L'effet sur l'uniformité du film

L'uniformité est principalement une fonction de la forme et de la stabilité du plasma. Des pressions faibles peuvent amener le plasma à devenir grand et instable, entraînant un chauffage inégal et une distribution incohérente des espèces sur le substrat.

Inversement, des pressions plus élevées créent un plasma stable et concentré. Cela favorise une excellente uniformité sur la zone directement en dessous, mais peut limiter la surface de dépôt utilisable totale.

L'impact sur la qualité cristalline

La pression est essentielle pour obtenir une qualité cristalline et une pureté élevées. Si la pression est trop élevée, une nucléation en phase gazeuse peut se produire, formant de la poudre ou de la « suie » qui s'incorpore au film sous forme de défauts.

Si la pression est trop faible, vous risquez de ne pas générer suffisamment d'agents de gravure (comme l'hydrogène atomique dans la synthèse du diamant) pour éliminer les phases de qualité inférieure et non cristallines (comme le graphite) de la surface en croissance.

Comprendre les compromis

L'optimisation de la pression ne concerne jamais une seule métrique ; il s'agit de gérer un ensemble de compromis critiques.

Vitesse de croissance contre uniformité

C'est le dilemme classique du MPCVD. Des pressions plus faibles peuvent offrir une vitesse de croissance plus rapide, mais souvent au détriment de l'uniformité du film. Des pressions plus élevées offrent une uniformité supérieure, mais ralentissent généralement considérablement le processus.

Qualité contre efficacité

La pression qui donne la croissance la plus rapide est rarement la même pression qui produit la plus haute qualité cristalline. L'obtention d'un matériau vierge nécessite souvent de fonctionner dans une fenêtre de pression spécifique et plus étroite qui assure un équilibre approprié entre les espèces de croissance et de gravure, même si elle est moins efficace.

Prévention des sous-produits indésirables

La mauvaise pression peut jouer activement contre vous. Trop élevée, vous risquez de créer de la suie en phase gazeuse. Trop faible, vous risquez de ne pas pouvoir graver les sous-produits graphitiques ou amorphes qui se forment sur le substrat, compromettant gravement la pureté du film.

Optimiser la pression pour votre objectif spécifique

Il n'existe pas de pression « idéale » unique ; le réglage optimal dépend entièrement de votre objectif principal. Utilisez ces principes comme guide pour le développement de votre processus.

- Si votre objectif principal est de maximiser la vitesse de croissance : Travaillez à l'extrémité inférieure de la plage de pression stable de votre processus, mais soyez prêt à surveiller activement et à compenser toute non-uniformité potentielle.

- Si votre objectif principal est d'obtenir la plus haute uniformité de film : Utilisez des pressions plus élevées pour créer un plasma compact et stable, en acceptant la réduction inhérente de la vitesse de croissance.

- Si votre objectif principal est d'obtenir une qualité cristalline supérieure : Expérimentez méthodiquement pour trouver la pression « idéale » qui équilibre suffisamment d'espèces de croissance avec une gravure efficace des défauts.

Maîtriser la pression vous donne un contrôle précis sur la physique fondamentale de la croissance de votre matériau.

Tableau récapitulatif :

| Niveau de pression | État du plasma | Vitesse de croissance | Uniformité du film | Qualité cristalline |

|---|---|---|---|---|

| Faible | Diffus, Instable | Plus élevée | Plus faible | Risque de défauts |

| Élevée | Compact, Stable | Plus faible | Plus élevée | Risque de suie |

| Optimisé | Équilibré, Stable | Équilibré | Excellent | Supérieur |

Vous avez du mal à trouver l'équilibre de pression parfait pour votre processus MPCVD ? Les solutions de fours à haute température avancées de KINTEK, y compris nos fours tubulaires et nos fours à vide et à atmosphère à contrôle précis, sont conçus pour offrir les environnements stables et uniformes requis pour une synthèse MPCVD supérieure. En tirant parti de notre R&D exceptionnelle et de nos capacités de personnalisation approfondies, nous adaptons nos systèmes pour répondre à vos exigences expérimentales uniques, garantissant des vitesses de croissance, une uniformité de film et une qualité cristalline optimales. Optimisons votre processus — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Pourquoi l'entretien des conduites de gaz est-il important dans les équipements MPCVD ? Garantir la pureté et la sécurité de la croissance cristalline

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin