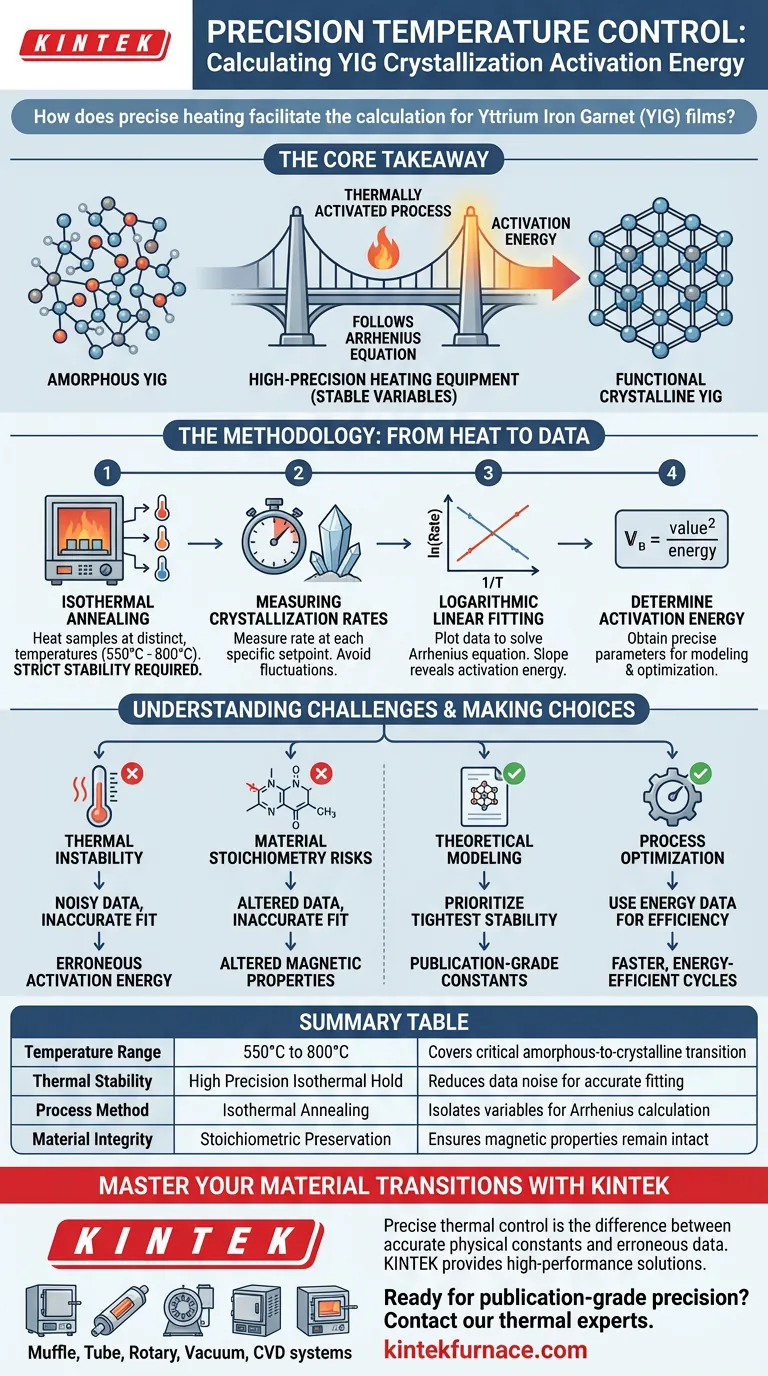

Le contrôle précis de la température permet d'isoler les taux de cristallisation à des intervalles stables et spécifiques, généralement entre 550°C et 800°C. En maintenant ces conditions thermiques exactes, les chercheurs peuvent générer les données cohérentes nécessaires pour effectuer un ajustement linéaire logarithmique, qui résout efficacement l'équation d'Arrhenius pour déterminer l'énergie d'activation des films d'Yttrium Fer Grenat (YIG).

Le point essentiel à retenir La cristallisation est un processus thermiquement activé qui suit strictement l'équation d'Arrhenius. Un équipement de chauffage de haute précision sert de pont entre la théorie et la pratique, vous permettant de stabiliser les variables lors du recuit isotherme afin de calculer avec précision l'énergie nécessaire pour transformer les films de YIG d'un état amorphe à un état cristallin fonctionnel.

La physique de l'activation thermique

La transition vers la fonctionnalité

Les films d'Yttrium Fer Grenat (YIG) commencent dans un état amorphe qui manque de l'ordre magnétique nécessaire pour les applications de haute performance. Pour devenir utiles dans des technologies telles que la spintronique, la structure atomique doit être réorganisée en un réseau cristallin.

La relation d'Arrhenius

Cette réorganisation n'est pas aléatoire ; c'est un processus thermiquement activé. Cela signifie que la vitesse à laquelle le film cristallise dépend directement de la température, régie mathématiquement par l'équation d'Arrhenius.

Le rôle de l'énergie d'activation

L'énergie d'activation est la barrière énergétique spécifique que le matériau doit surmonter pour commencer à cristalliser. La détermination de ce paramètre est essentielle car elle fournit la base théorique pour optimiser les processus de production de masse.

La méthodologie : de la chaleur aux données

Recuit isotherme

Pour calculer l'énergie d'activation, vous ne pouvez pas simplement chauffer le matériau une fois. Vous devez effectuer un recuit isotherme, qui consiste à chauffer des échantillons à des températures constantes distinctes sur un gradient, allant généralement de 550°C à 800°C.

Mesure des taux de cristallisation

À chaque point de consigne de température spécifique, le système de laboratoire à haute température mesure la vitesse à laquelle la cristallisation se produit. La stabilité est primordiale ici ; même de légères fluctuations de température peuvent fausser les données de vitesse, rendant le calcul invalide.

Ajustement linéaire logarithmique

Une fois les vitesses pour différentes températures collectées, les chercheurs appliquent un ajustement linéaire logarithmique aux données. En traçant le logarithme naturel du taux de cristallisation par rapport à l'inverse de la température, la pente de la ligne résultante révèle les paramètres uniques d'énergie d'activation pour le système YIG.

Comprendre les défis

Le coût de l'instabilité thermique

Si l'équipement de chauffage ne parvient pas à maintenir une température cible rigoureuse, le taux de cristallisation observé ne reflétera pas un état véritablement isotherme. Cela introduit du bruit dans les données, rendant l'ajustement linéaire inexact et conduisant à des calculs erronés de l'énergie d'activation.

Risques liés à la stœchiométrie du matériau

Bien que le chauffage fournisse l'énergie nécessaire à la cristallisation, l'environnement doit également préserver la composition chimique du film. Le four doit garantir que la structure atomique se réorganise sans altérer la stœchiométrie chimique, ce qui est essentiel pour maintenir les caractéristiques magnétiques prévues du film.

Faire le bon choix pour votre objectif

Pour utiliser efficacement l'énergie d'activation de la cristallisation dans votre travail, considérez votre objectif principal :

- Si votre objectif principal est la modélisation théorique : Privilégiez les équipements offrant la plus grande stabilité de température afin de garantir que votre ajustement linéaire logarithmique fournisse des constantes physiques précises, dignes d'une publication.

- Si votre objectif principal est l'optimisation des processus : Utilisez l'énergie d'activation calculée pour concevoir des cycles de production plus rapides et plus économes en énergie qui transforment de manière fiable les films en leur état cristallin sans surchauffe.

Le contrôle thermique précis transforme la chaleur brute en données quantitatives nécessaires pour maîtriser la production de films de YIG.

Tableau récapitulatif :

| Caractéristique | Exigence pour le calcul YIG | Impact sur les données d'énergie d'activation |

|---|---|---|

| Plage de température | 550°C à 800°C | Couvre la transition critique de l'amorphe au cristallin |

| Stabilité thermique | Maintien isotherme de haute précision | Réduit le bruit des données pour un ajustement linéaire logarithmique précis |

| Méthode de processus | Recuit isotherme | Isole les variables pour résoudre l'équation d'Arrhenius |

| Intégrité du matériau | Préservation stœchiométrique | Garantit que les propriétés magnétiques restent intactes pendant le chauffage |

Maîtrisez vos transitions de matériaux avec KINTEK

Le contrôle thermique précis fait la différence entre des constantes physiques précises et des données erronées. KINTEK fournit des solutions de chauffage haute performance requises pour les études de cristallisation sensibles. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre aux exigences rigoureuses de stabilité de la recherche sur les films de YIG et des applications spintroniques.

Prêt à atteindre une précision digne d'une publication ? Contactez nos experts thermiques dès aujourd'hui pour trouver le système parfait pour votre laboratoire.

Guide Visuel

Références

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les défis techniques associés au craquage en four tubulaire ? Maîtriser la chaleur extrême et les limites des matériaux

- Quel rôle joue un four à tube de quartz dans la pyrolyse des polyimides ? Contrôle de précision pour les tamis moléculaires de carbone

- Pourquoi un four à tube sous vide est-il nécessaire pour le composite (Si/graphite/graphène)@C ? Assurer des performances optimales à haute température

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS

- Quelle est la signification de la zone de chauffage dans un four tubulaire vertical ? Débloquez la précision pour le traitement des matériaux

- Quels sont les inconvénients des fours tubulaires à chauffage par induction ? Coût élevé, tubes métalliques et problèmes d'EMI

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour le recuit sous atmosphère ? Master Ceramic Engineering

- Pourquoi un four tubulaire de haute précision est-il requis pour les catalyseurs PtCln/Fe-N-C ? Assurer une précision sub-nanométrique