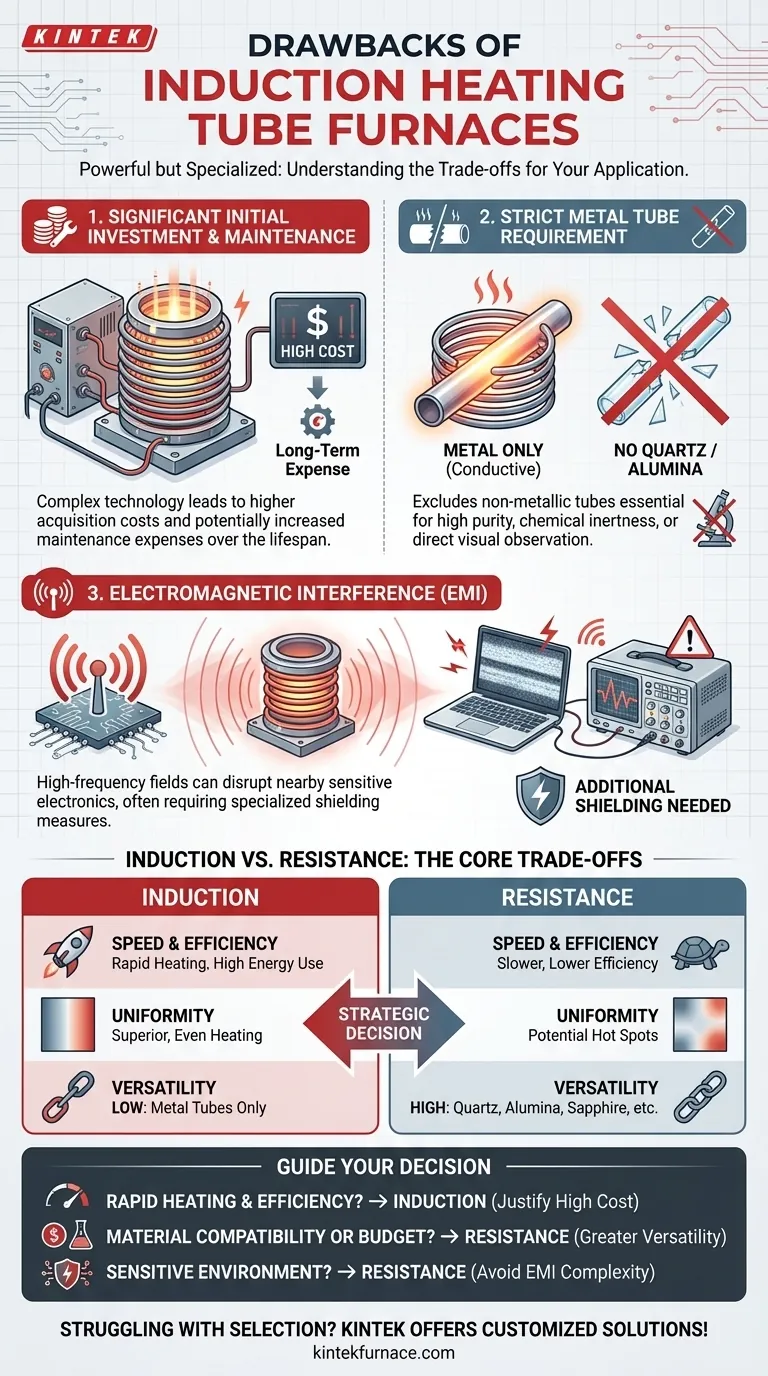

Bien qu'incroyablement puissants, les fours tubulaires à chauffage par induction ne constituent pas une solution universelle. Leurs principaux inconvénients sont un coût d'équipement important, une exigence stricte de tubes de four métalliques et la génération d'interférences électromagnétiques (EMI) qui peuvent perturber les équipements électroniques voisins. Ces facteurs en font un outil spécialisé plutôt qu'un four à usage général.

Le choix d'un four à induction est une décision stratégique qui échange un coût initial plus élevé et une flexibilité matérielle réduite contre une vitesse de chauffage et une efficacité énergétique inégalées. Comprendre ce compromis fondamental est essentiel pour sélectionner la bonne technologie pour votre application spécifique.

Un examen plus approfondi des principaux inconvénients

Le chauffage par induction offre des performances remarquables, mais il s'accompagne de limites inhérentes qui doivent être soigneusement prises en compte avant tout investissement.

Investissement initial et entretien importants

La technologie derrière le chauffage par induction – y compris les alimentations haute fréquence et les bobines sur mesure – est plus complexe que celle des fours à résistance traditionnels. Cette complexité se traduit directement par des coûts d'acquisition initiaux plus élevés.

De plus, les composants spécialisés peuvent entraîner une augmentation des dépenses de maintenance tout au long de la durée de vie du four.

L'exigence du tube métallique

Le chauffage par induction fonctionne en induisant un courant électrique directement dans un matériau conducteur. Cela signifie que le tube du four lui-même doit être en métal pour générer de la chaleur.

Cette exigence exclut immédiatement l'utilisation de tubes non métalliques comme le quartz ou l'alumine. Ces matériaux sont souvent essentiels pour les expériences nécessitant une grande pureté, une inertie chimique spécifique ou une observation visuelle directe, ce qui rend les fours à induction inadaptés à de telles applications.

Interférences Électromagnétiques (EMI)

Les champs électromagnétiques haute fréquence qui génèrent la chaleur ne restent pas parfaitement confinés. Ces champs peuvent rayonner vers l'extérieur, créant des interférences électromagnétiques (EMI).

Les EMI peuvent perturber ou endommager les équipements électroniques sensibles courants dans les laboratoires et les milieux industriels. Par conséquent, la mise en œuvre d'un four à induction nécessite souvent un investissement supplémentaire dans des mesures de blindage spécialisées pour protéger les appareils voisins.

Comprendre les compromis : Chauffage par induction vs. Chauffage par résistance

Les inconvénients du chauffage par induction sont mieux compris lorsqu'on les compare à l'alternative la plus courante : les fours tubulaires à chauffage par résistance. Le choix entre eux est un compromis d'ingénierie classique.

Vitesse et efficacité : Le principal avantage de l'induction

Les fours à induction offrent des vitesses de chauffage exceptionnellement rapides. La chaleur est générée directement dans la paroi du tube du four, ce qui lui permet d'atteindre les températures cibles très rapidement. C'est un avantage essentiel pour les processus comme la pyrolyse thermique rapide.

Parce que seuls le tube métallique et l'échantillon sont chauffés, l'utilisation de l'énergie est très élevée, avec une perte de chaleur minimale vers l'environnement. En revanche, les fours à résistance sont plus lents et ont une efficacité thermique plus faible, car la chaleur doit rayonner des éléments externes et se dissipe dans l'environnement.

Uniformité de la température : Un différenciateur clé

Le chauffage par induction offre généralement une uniformité de température supérieure à celle du chauffage par résistance. La chaleur est générée uniformément sur toute la surface du tube métallique soumis à la bobine d'induction.

Bien que la conception physique (par exemple, un long tube horizontal) puisse encore introduire de légères variations de température, l'induction évite intrinsèquement les "points chauds" localisés courants avec les éléments de bobine à résistance, conduisant à des résultats plus fiables et reproductibles.

Polyvalence des matériaux : L'avantage de la résistance

Le principal avantage d'un four à résistance est sa flexibilité matérielle. Puisque la source de chaleur est externe au tube de processus, vous pouvez utiliser des tubes fabriqués à partir d'une grande variété de matériaux, y compris le quartz, l'alumine et le saphir.

Cela fait des fours à résistance le choix par défaut pour les applications incompatibles avec un environnement métallique.

Comment appliquer cela à votre projet

Votre décision doit être guidée par les exigences non négociables de votre processus.

- Si votre objectif principal est le chauffage rapide et l'efficacité énergétique : Les avantages de performance d'un four à induction en termes de vitesse et de coûts opérationnels réduits justifieront probablement l'investissement initial élevé.

- Si votre objectif principal est la compatibilité des matériaux ou un budget limité : Un four à résistance offre une plus grande polyvalence avec des tubes en quartz ou en céramique et constitue une solution beaucoup plus rentable à l'avance.

- Si votre objectif principal est de fonctionner dans un environnement électronique sensible : Un four à résistance est le choix le plus simple, car il évite le coût et la complexité de l'atténuation des interférences électromagnétiques.

En fin de compte, le bon four est celui dont les forces correspondent à vos priorités et dont les faiblesses ne compromettent pas vos résultats.

Tableau récapitulatif :

| Inconvénient | Description | Impact |

|---|---|---|

| Coût initial élevé | La technologie complexe entraîne des équipements et une maintenance coûteux. | Augmente les besoins budgétaires et les dépenses à long terme. |

| Exigence de tube métallique | Les tubes doivent être métalliques, excluant les options en quartz ou en alumine. | Limite la compatibilité des matériaux et la pureté dans les expériences. |

| Interférences électromagnétiques (EMI) | Les champs rayonnés peuvent perturber les équipements électroniques sensibles à proximité. | Nécessite un blindage supplémentaire et complique l'installation en laboratoire. |

Vous avez du mal à choisir un four pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez confronté à des problèmes de compatibilité des matériaux, de contraintes budgétaires ou de préoccupations liées aux EMI, nous pouvons vous aider à choisir ou à personnaliser le four idéal. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats fiables !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %