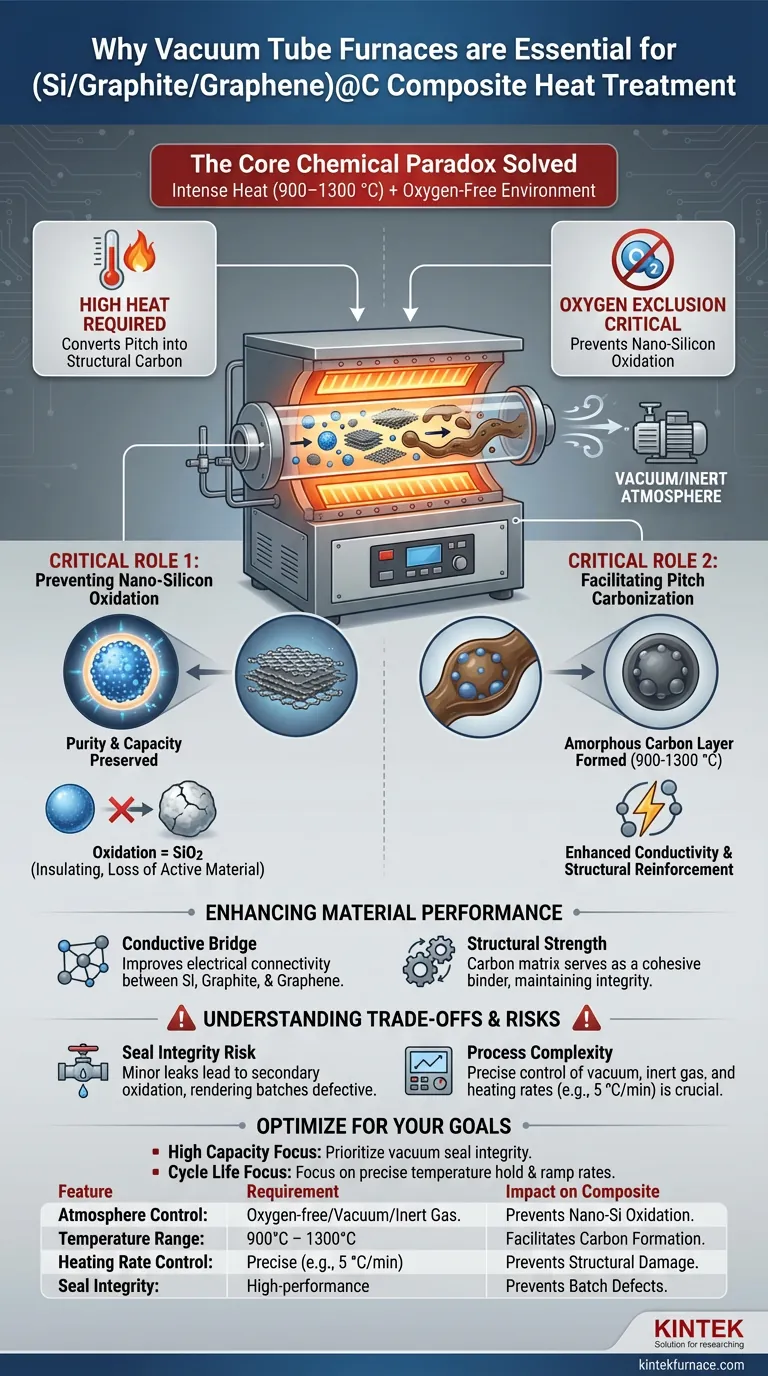

La nécessité principale de l'utilisation d'un four à tube sous vide dans le traitement des composites (Si/graphite/graphène)@C est de créer un environnement strictement exempt d'oxygène à haute température (généralement autour de 1000 °C). Cette atmosphère spécifique permet le craquage chimique et la carbonisation des précurseurs de brai en une couche de carbone conductrice tout en empêchant simultanément l'oxydation catastrophique des particules de nano-silicium hautement réactives.

Point essentiel à retenir Le four à tube sous vide résout un paradoxe chimique critique : il fournit la chaleur intense nécessaire pour convertir le brai en carbone structurel, tout en excluant strictement l'oxygène qui détruirait autrement la capacité électrochimique du silicium pendant ce même processus de chauffage.

Le rôle critique de l'environnement sous vide

Prévention de l'oxydation du nano-silicium

Le composant le plus sensible de ce composite est le nano-silicium. Le silicium est très réactif à l'oxygène à des températures élevées. Sans vide ou atmosphère strictement inerte, la chaleur élevée nécessaire au traitement provoquerait la réaction du silicium avec l'oxygène, formant du dioxyde de silicium (SiO2).

Cette oxydation est préjudiciable car elle crée une couche isolante et consomme le matériau silicium actif. En maintenant un vide ou un flux de gaz inerte, le four préserve la pureté et la capacité théorique du silicium, garantissant qu'il reste électrochimiquement actif.

Facilitation de la carbonisation du brai

Le composite utilise un précurseur de brai revêtu sur les surfaces des particules. Pour fonctionner efficacement, ce brai doit subir un craquage et une carbonisation.

Cette transformation chimique nécessite des températures généralement comprises entre 900 et 1300 °C (souvent autour de 1000 °C). Le four à tube sous vide fournit les conditions thermiques précises nécessaires pour décomposer le brai, éliminer les éléments non carbonés et laisser un résidu de carbone robuste.

Amélioration des performances du matériau

Formation de la couche de carbone amorphe

Le processus de traitement thermique entraîne la formation d'une couche de carbone amorphe uniforme autour des particules de silicium, de graphite et de graphène.

Cette couche n'est pas simplement un sous-produit ; c'est un composant fonctionnel du composite. Elle sert de pont conducteur, améliorant considérablement la connectivité électrique entre les différents types de particules (silicium, graphite et graphène).

Renforcement structurel

Au-delà de la conductivité, la couche de carbone générée dans le four améliore la résistance structurelle globale du matériau composite.

Pendant le processus de carbonisation, le brai sert de liant qui se transforme en une matrice de carbone dure. Cela crée une structure cohésive qui aide à absorber les changements de volume et maintient l'intégrité mécanique pendant l'utilisation.

Comprendre les compromis

Le risque d'intégrité du joint

L'efficacité de ce processus repose entièrement sur l'isolation de la chambre. Même une fuite mineure dans le four tubulaire ou une défaillance du joint sous vide peut introduire des traces d'oxygène. À 1000 °C, même de faibles pressions partielles d'oxygène peuvent entraîner une « oxydation secondaire » du silicium, rendant le lot défectueux.

Cohérence du processus vs Complexité

Bien qu'un four à tube sous vide offre une cohérence et une propreté élevées, il introduit une complexité en matière de contrôle de l'atmosphère. Le processus nécessite souvent un équilibre entre le vide et l'introduction d'un gaz inerte de haute pureté (comme l'argon) pour faciliter le transfert de chaleur et protéger la matrice de carbone. Un contrôle précis des vitesses de chauffage (par exemple, 5 °C/min) est souvent nécessaire pour éviter les dommages structurels lors du dégazage rapide du brai.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre matériau (Si/graphite/graphène)@C, alignez vos paramètres de four sur vos objectifs de performance spécifiques :

- Si votre objectif principal est une capacité élevée : Privilégiez la qualité du niveau de vide et l'intégrité du joint pour garantir une oxydation absolument minimale du nano-silicium.

- Si votre objectif principal est la durée de vie et la stabilité du cycle : Concentrez-vous sur la précision des temps de maintien de la température et des vitesses de montée pour garantir que la couche de carbone amorphe forme un revêtement uniforme et structurellement solide.

Le succès de ce processus ne dépend pas seulement de l'atteinte de températures élevées, mais de l'exclusion absolue de l'oxygène pour préserver la chimie active du silicium.

Tableau récapitulatif :

| Caractéristique | Exigence | Impact sur la qualité du composite |

|---|---|---|

| Contrôle de l'atmosphère | Sans oxygène / Vide / Gaz inerte | Prévient l'oxydation du nano-silicium et la perte de capacité |

| Plage de température | 900°C – 1300°C | Facilite le craquage du brai et la formation de carbone amorphe |

| Contrôle de la vitesse de chauffage | Précis (par exemple, 5 °C/min) | Prévient les dommages structurels lors du dégazage du brai |

| Intégrité du joint | Joints sous vide haute performance | Prévient l'oxydation secondaire et les défauts de lot |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas l'oxydation compromettre la capacité électrochimique de votre composite. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes à tube, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la synthèse de (Si/graphite/graphène)@C. Nos fours de laboratoire haute température personnalisables offrent le contrôle absolu de l'atmosphère et la précision thermique nécessaires pour assurer une carbonisation uniforme et une intégrité structurelle.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de recherche uniques et découvrir l'avantage KINTEK.

Guide Visuel

Références

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four à tube sous vide pour le verre S53P4-NO2 ? Obtenir 100 % de résultats amorphes

- Quels matériaux sont couramment traités dans les fours tubulaires pour la formation et le frittage de poudres ? Libérez la précision pour les matériaux avancés

- Quels sont les avantages de l'utilisation d'un four tubulaire avec contrôle d'azote pour le carbone nanoporeux ? Améliorez vos résultats de laboratoire

- Quel rôle le four tubulaire à haute température joue-t-il dans le post-traitement des couches minces de ScSZ ? Maîtriser le raffinement structural

- Comment les fours tubulaires de laboratoire contribuent-ils au frittage de Ba0.95La0.05(Fe1-xYx)O3-δ ? Contrôle précis de l'atmosphère

- Pourquoi un environnement d'oxygène pur est-il requis lors de l'utilisation d'un four tubulaire pour le recuit de films minces NMC ? Assurer la pureté de phase

- Quel rôle joue un four tubulaire à haute température dans la synthèse du silicium/carbone dur ? Maîtriser la production d'anodes de batterie

- Comment les fours tubulaires peuvent-ils être configurés pour différents besoins de laboratoire ? Optimisez les processus thermiques de votre laboratoire