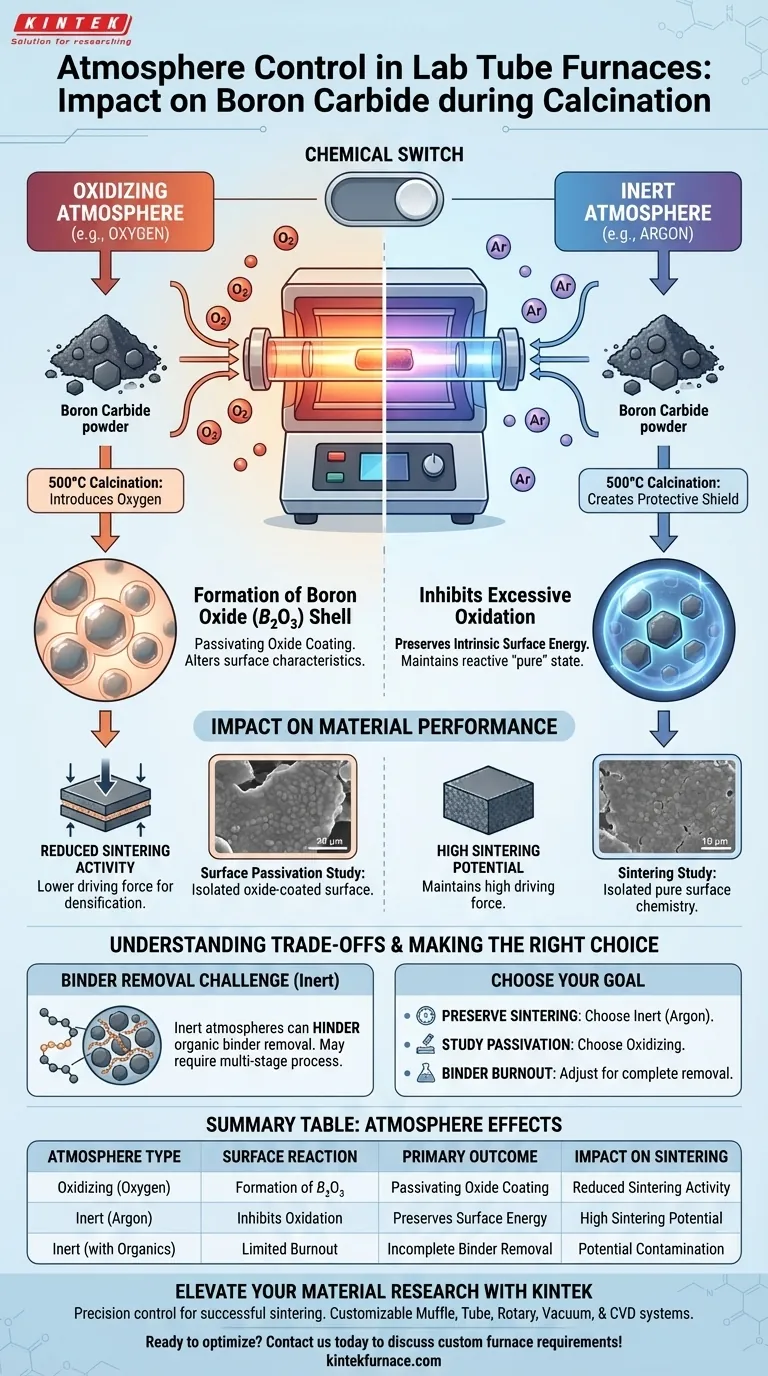

Le contrôle de l'atmosphère dicte la chimie de surface des poudres de carbure de bore pendant le processus de calcination à 500°C. Lors de la conversion des hydroxydes en revêtements d'oxyde, le choix spécifique du gaz dans le four tubulaire de laboratoire détermine si le matériau développe une couche d'oxyde passivante ou conserve ses propriétés énergétiques de surface d'origine.

La sélection d'une atmosphère oxydante par rapport à une atmosphère inerte agit comme un interrupteur chimique : elle déclenche soit la formation d'une coquille d'oxyde de bore ($B_2O_3$), soit préserve la haute énergie de surface nécessaire à l'activité de frittage ultérieure.

Mécanismes d'interaction atmosphérique

Au cours de l'étape critique de calcination à 500°C, le four tubulaire crée un environnement contrôlé qui entraîne des réactions chimiques spécifiques à la surface de la poudre.

L'effet des atmosphères oxydantes

Lorsque de l'oxygène est introduit dans la chambre du four, la surface du carbure de bore réagit chimiquement.

Cette réaction aboutit à la formation d'une couche d'oxyde de bore ($B_2O_3$) qui recouvre les particules.

Cette couche modifie les caractéristiques fondamentales de la surface de la poudre, modifiant ainsi la manière dont elle interagit avec d'autres matériaux ou dont elle se comporte lors des étapes de traitement ultérieures.

Le rôle des atmosphères inertes

Inversement, l'utilisation d'une atmosphère inerte, telle que l'argon, crée un bouclier protecteur autour du carbure de bore.

Cet environnement inhibe efficacement l'oxydation excessive, empêchant la formation de la couche de $B_2O_3$.

En bloquant l'accès à l'oxygène, le four préserve les niveaux d'énergie de surface intrinsèques de la poudre, maintenant ainsi le matériau dans un état plus réactif ou « pur ».

Implications sur les performances du matériau

La décision d'oxyder ou de protéger la poudre n'est pas arbitraire ; elle a un impact direct sur le comportement futur du matériau.

Impact sur l'activité de frittage

La référence principale souligne que le contrôle de l'atmosphère est essentiel pour étudier l'activité de frittage.

Le frittage repose fortement sur l'énergie de surface pour entraîner le processus de densification.

En utilisant de l'argon pour protéger les niveaux d'énergie de surface, les chercheurs peuvent maintenir la force motrice élevée requise pour un frittage efficace lors des étapes de chauffage ultérieures.

Caractéristiques chimiques de surface

Le four tubulaire permet aux chercheurs d'isoler des variables spécifiques concernant la chimie de surface.

En contrôlant l'atmosphère, on peut étudier précisément la différence entre la surface recouverte d'oxyde et la surface de carbure de bore pur.

Cette capacité fournit des données essentielles sur la manière dont les modifications de surface affectent les performances finales de la céramique.

Comprendre les compromis

Bien que l'objectif principal du carbure de bore à 500°C soit la préservation de la surface par rapport à l'oxydation, l'utilisation d'un four tubulaire implique de trouver un équilibre entre plusieurs exigences du processus.

Élimination du liant vs protection contre l'oxydation

Il est important de noter que si les atmosphères inertes protègent la surface de la céramique, elles peuvent entraver d'autres processus.

Comme indiqué dans des contextes plus larges (par exemple, avec les matériaux CGGG), les flux d'oxygène sont souvent essentiels pour l'élimination complète des liants organiques tels que la cellulose et le glycérol.

Par conséquent, l'utilisation d'une atmosphère purement inerte pour protéger le carbure de bore pourrait compliquer l'élimination des additifs organiques s'ils sont présents dans le mélange précurseur.

Faire le bon choix pour votre objectif

Le réglage correct de l'atmosphère dépend entièrement de ce que vous essayez d'obtenir avec la poudre de carbure de bore.

- Si votre objectif principal est de préserver le potentiel de frittage : Choisissez une atmosphère inerte (Argon) pour inhiber l'oxydation et maintenir des niveaux d'énergie de surface élevés.

- Si votre objectif principal est d'étudier la passivation de surface : Choisissez une atmosphère oxydante pour former intentionnellement une couche d'oxyde de bore ($B_2O_3$) et analyser ses effets.

- Si votre objectif principal est le brûlage des liants : Sachez qu'une atmosphère strictement inerte peut nécessiter un ajustement ou un processus en plusieurs étapes pour garantir que les matières organiques sont complètement éliminées sans sur-oxyder la poudre.

En fin de compte, un contrôle précis de l'atmosphère transforme le four tubulaire d'un simple appareil de chauffage en un outil de précision pour l'ingénierie de surface.

Tableau récapitulatif :

| Type d'atmosphère | Réaction de surface | Résultat principal | Impact sur le frittage |

|---|---|---|---|

| Oxydante (Oxygène) | Formation de $B_2O_3$ | Revêtement d'oxyde passivant | Activité de frittage réduite |

| Inerte (Argon) | Inhibe l'oxydation | Préserve l'énergie de surface | Potentiel de frittage élevé |

| Inerte (avec organiques) | Brûlage limité | Élimination incomplète du liant | Contamination potentielle |

Élevez votre recherche sur les matériaux avec KINTEK

Le contrôle précis de l'atmosphère fait la différence entre un processus de frittage réussi et une expérience ratée. KINTEK fournit des solutions de laboratoire haute performance adaptées à la science des matériaux avancée.

Soutenus par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables selon vos besoins uniques de traitement thermique. Que vous ayez besoin d'un flux de gaz précis pour l'oxydation du carbure de bore ou d'environnements inertes ultra-purs pour la préservation de surface, nos fours offrent la fiabilité dont votre recherche a besoin.

Prêt à optimiser vos flux de travail de calcination et de frittage ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec nos experts techniques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four de recuit tubulaire dans la préparation de catalyseurs nanoporeux NiPt ? Activation vitale du catalyseur

- Quel rôle joue un four tubulaire dans la production de charbon actif ? Maîtriser l'activation de coquilles de noix pour une adsorption élevée

- Pourquoi le chauffage uniforme est-il important dans les fours horizontaux ? Assurer la qualité des matériaux et l'efficacité des processus

- Qu'est-ce qu'un four à tube plongeant et quelle est sa fonction première ?Traitement de précision des matériaux à haute température

- Pourquoi un four tubulaire de qualité industrielle est-il utilisé pour le traitement thermique des particules de TiO2 sous atmosphère d'argon ?

- Comment un environnement de réduction à l'hydrogène dans un four tubulaire industriel facilite-t-il la formation de microsphères d'alliage or-cuivre ?

- Comment un four tubulaire contribue-t-il au processus de recuit par réduction à l'ammoniac pour les catalyseurs (NiZnMg)MoN ? Optimisation des transitions de phase

- Quels types d'atmosphères peuvent être utilisés dans un four tubulaire rotatif ? Optimisez le traitement de vos matériaux avec un contrôle précis