Un environnement de réduction à l'hydrogène fonctionne comme un agent de décapage chimique précis. Il facilite la formation de microsphères d'alliage or-cuivre en convertissant les sels métalliques d'un précurseur directement en éléments métalliques purs. Cet environnement élimine efficacement les composants non métalliques, ne laissant que les atomes d'or et de cuivre nécessaires à la formation de l'alliage.

En introduisant de l'hydrogène dans le four, vous convertissez des sels métalliques complexes en or et cuivre purs. Lorsque la température et les débits sont correctement ajustés, ces métaux se réduisent simultanément et diffusent l'un dans l'autre instantanément, créant des microsphères d'alliage parfaitement proportionnées.

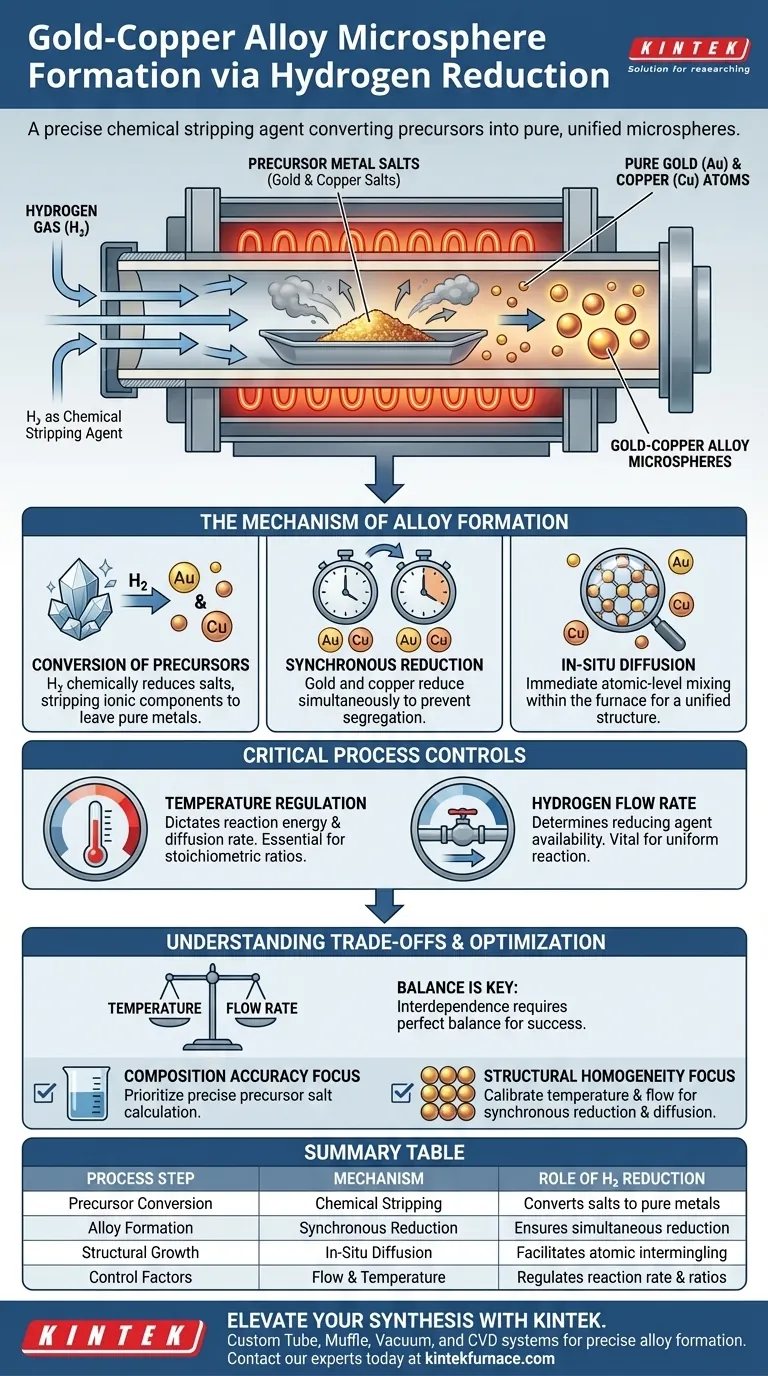

Le Mécanisme de Formation de l'Alliage

Conversion des Précurseurs

L'étape fondamentale implique la transformation des sels métalliques. L'atmosphère d'hydrogène réduit chimiquement ces sels, éliminant les composants ioniques.

Cela laisse des éléments métalliques purs. Sans cette réduction, les matériaux resteraient sous forme de sels au lieu de se transformer en métaux conducteurs requis pour l'alliage.

Réduction Synchrone

Pour qu'un véritable alliage se forme, l'or et le cuivre doivent être générés en même temps. C'est ce qu'on appelle la réduction synchrone.

Si un métal se réduit beaucoup plus rapidement que l'autre, les matériaux peuvent se séparer au lieu de se mélanger. L'environnement d'hydrogène, lorsqu'il est correctement contrôlé, garantit que les deux métaux deviennent simultanément métalliques.

Diffusion In-Situ

Une fois les atomes réduits à leur état métallique, ils subissent une diffusion in-situ. Cela signifie que le mélange se produit immédiatement à l'intérieur du four, plutôt que lors d'une étape de traitement secondaire.

Cette diffusion immédiate permet aux atomes d'or et de cuivre de s'interpénétrer au niveau atomique. Ce processus est responsable de la création d'une structure d'alliage unifiée plutôt que d'amas séparés d'or et de cuivre.

Contrôles Critiques du Processus

Régulation de la Température

La température du four est une variable principale dans ce processus. Elle dicte l'énergie disponible pour la réaction de réduction et la diffusion ultérieure.

Un contrôle thermique précis garantit que la réduction se produit au bon rythme. Ceci est essentiel pour obtenir les rapports stœchiométriques souhaités (les proportions chimiques spécifiques de l'or au cuivre).

Débit d'Hydrogène

Le volume et la vitesse du gaz d'hydrogène circulant dans le four tubulaire sont tout aussi critiques. Le débit détermine la disponibilité de l'agent réducteur.

Un débit constant permet une réaction uniforme sur les précurseurs. Cette uniformité est vitale pour la formation constante de microsphères.

Comprendre les Compromis

L'Équilibre des Paramètres du Processus

Le principal défi de cette méthode réside dans l'interdépendance de la température et du débit. Ces deux facteurs doivent être parfaitement équilibrés pour réussir.

Si l'équilibre est rompu, vous risquez une réduction incomplète ou une diffusion inégale. Cela peut entraîner des alliages qui ne répondent pas aux exigences stœchiométriques spécifiques de votre projet.

Sensibilité aux Précurseurs

Le processus repose fortement sur la qualité et la composition des sels métalliques précurseurs. L'environnement d'hydrogène est efficace, mais il ne peut agir que sur les matériaux présents.

Les variations du mélange précurseur modifieront directement l'alliage final. Pour obtenir des propriétés spécifiques de microsphères, le mélange de sels initial doit être calculé avec une grande précision.

Optimisation de Votre Formation d'Alliage

Pour obtenir les meilleurs résultats dans votre four tubulaire industriel, concentrez-vous sur l'étalonnage de vos contrôles environnementaux.

- Si votre objectif principal est la Précision de la Composition : Privilégiez le calcul précis des sels précurseurs pour garantir que le rapport stœchiométrique final est correct.

- Si votre objectif principal est l'Homogénéité Structurelle : Concentrez-vous sur l'étalonnage de la température du four et du débit d'hydrogène pour garantir une réduction synchrone et une diffusion uniforme.

En maîtrisant la réduction synchrone des sels métalliques, vous assurez la production de microsphères d'alliage or-cuivre de haute qualité et uniformes.

Tableau Récapitulatif :

| Étape du Processus | Mécanisme | Rôle de la Réduction à l'Hydrogène |

|---|---|---|

| Conversion des Précurseurs | Décapage Chimique | Convertit les sels métalliques en éléments métalliques purs en éliminant les composants non métalliques. |

| Formation de l'Alliage | Réduction Synchrone | Garantit que l'or et le cuivre se réduisent simultanément pour éviter la ségrégation des matériaux. |

| Croissance Structurelle | Diffusion In-Situ | Facilite l'interpénétration au niveau atomique pour une structure d'alliage unifiée et homogène. |

| Facteurs de Contrôle | Débit & Température | Régule le taux de réaction pour atteindre des rapports stœchiométriques spécifiques. |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

La formation précise d'alliages nécessite plus que des températures élevées : elle exige un contrôle absolu de votre environnement thermique. KINTEK fournit des systèmes de pointe de fours tubulaires, à muffe, sous vide et CVD conçus pour les exigences rigoureuses de la réduction à l'hydrogène et du dépôt chimique en phase vapeur.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins stœchiométriques et structurels uniques. Que vous produisiez des microsphères or-cuivre ou que vous développiez de nouveaux matériaux semi-conducteurs, nous offrons la précision technique nécessaire à la réduction synchrone et à la diffusion uniforme.

Prêt à optimiser votre production d'alliages ? Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but principal de l'utilisation d'un four tubulaire en quartz pour le recuit de MoS2 ? Atteindre des performances électriques élevées

- Quelles précautions doivent être prises lors de l'utilisation d'un four tubulaire de 70 mm ? Assurer la sécurité et la précision lors des expériences à haute température

- Quel environnement de traitement un four tubulaire offre-t-il pour la réduction du cuivre/graphite ? Atteindre une précision de 450 °C

- Quels sont les principaux avantages de la conception d'un four tubulaire ? Obtenez un chauffage précis et uniforme pour votre laboratoire

- Quelles mesures de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire fendu ? Assurez des opérations de laboratoire sûres et efficaces

- Quelle est la fonction d'un four tubulaire à deux zones dans la croissance cristalline de NiPS3 ? Maîtriser le CVT pour des cristaux de haute qualité

- Comment une balance de laboratoire de haute précision est-elle installée dans un four tubulaire ? Maîtriser l'isolation thermique pour des données précises

- Pourquoi est-il essentiel de contrôler précisément le taux de chauffage à 3°C/min pour les électrodes Ni/NiO@GF ? Assurer l'intégrité structurelle