Dans un four sous vide, le processus de chauffage est conçu pour traiter les matériaux dans un environnement contrôlé et inerte, mais cet acte même de chauffage va à l'encontre du vide lui-même. À mesure que la température augmente, le niveau de vide se dégrade inévitablement, ce qui signifie que la pression à l'intérieur de la chambre augmente. Ce phénomène est un aspect fondamental du traitement thermique sous vide et est causé par la libération de gaz piégés à la fois du matériau à traiter et des composants internes du four.

Le défi principal du fonctionnement d'un four sous vide est de gérer un conflit dynamique : le système de pompe à vide travaille constamment pour éliminer le gaz, tandis que le processus de chauffage libère activement de nouveaux gaz dans la chambre. La qualité finale de votre produit dépend entièrement de la façon dont vous contrôlez cet équilibre.

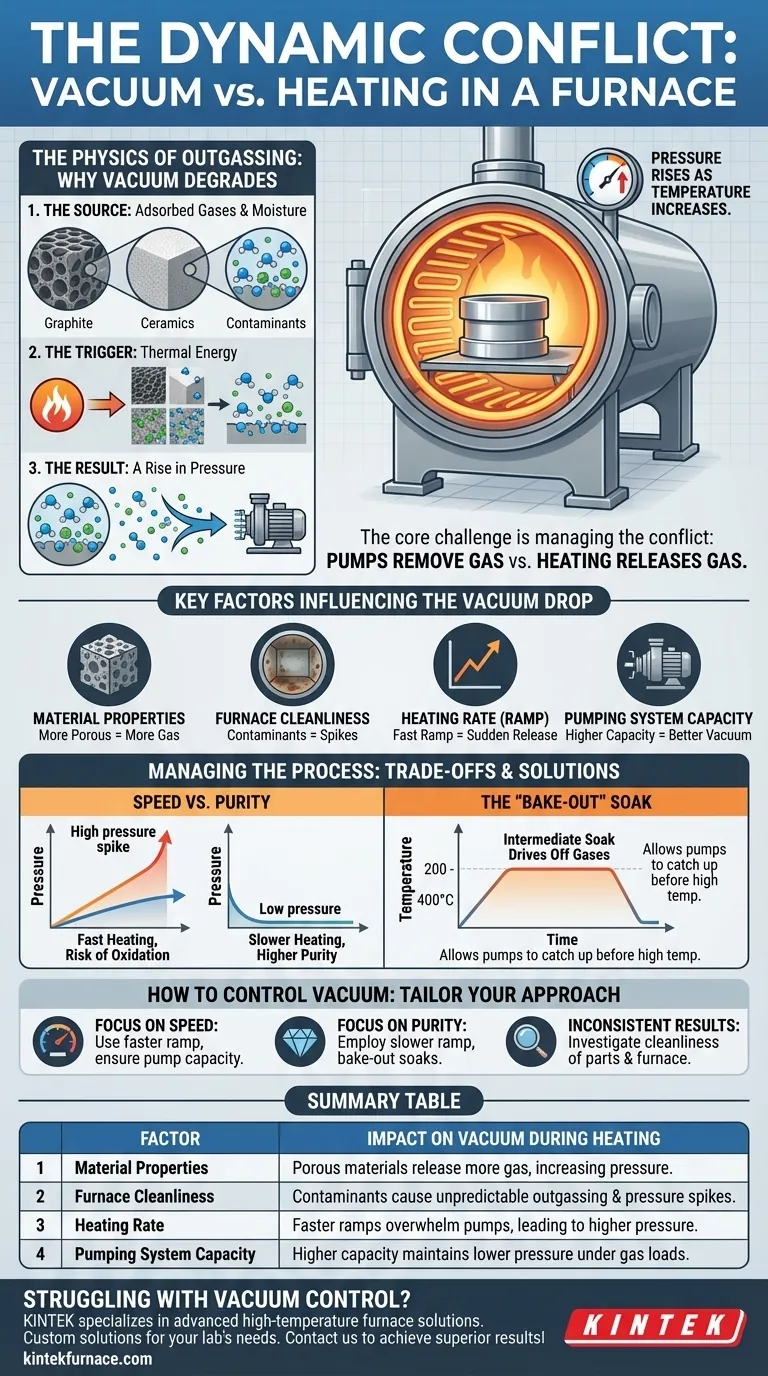

La physique du dégazage : pourquoi le vide se dégrade

La dégradation du vide pendant le chauffage n'est pas une défaillance du système ; c'est un processus physique prévisible connu sous le nom de dégazage. Comprendre ses mécanismes est crucial pour contrôler votre processus.

La source : Gaz adsorbés et humidité

Les surfaces qui semblent propres et solides au niveau microscopique sont recouvertes de molécules provenant de l'atmosphère, principalement de vapeur d'eau, mais aussi d'huiles, d'agents de nettoyage et d'autres composés volatils. Ces molécules sont liées physiquement ou chimiquement (adsorbées) à la surface du matériau et piégées dans ses pores.

Le déclencheur : Énergie thermique

Le chauffage du matériau fournit l'énergie thermique nécessaire pour que ces molécules piégées brisent leurs liaisons et s'échappent dans la chambre. À mesure que la température augmente, le taux de libération de ce gaz augmente de manière exponentielle.

Le résultat : Une augmentation de la pression

Le système de pompe à vide est conçu pour éliminer un certain volume de gaz par unité de temps. Lorsque le taux de dégazage dépasse le taux auquel les pompes peuvent éliminer le gaz, la pression globale à l'intérieur de la chambre augmente et le niveau de vide se dégrade.

Facteurs clés influençant la chute du vide

La gravité de la chute du vide n'est pas constante ; elle dépend de plusieurs facteurs critiques que vous pouvez souvent contrôler.

Propriétés et état des matériaux

Les matériaux poreux comme l'isolation en graphite, les céramiques ou les poudres métalliques non frittées ont une énorme surface interne et peuvent retenir beaucoup plus de gaz piégés que les métaux denses et non poreux. De même, une pièce "propre" qui a été récemment exposée à l'air humide dégagera plus de gaz qu'une pièce stockée dans un environnement sec.

Propreté du four

La chambre du four elle-même est une source majeure de dégazage. Les matériaux isolants comme le feutre de carbone et le graphite sont très poreux. Au fil du temps, ils peuvent accumuler des contaminants des cycles précédents, qui seront ensuite libérés lors des cycles de chauffage ultérieurs, entraînant des résultats incohérents.

Taux de chauffage (vitesse de montée en température)

Une augmentation rapide de la température entraînera une libération soudaine et massive de gaz, ce qui peut facilement submerger le système de pompage et provoquer un pic de pression spectaculaire. Une montée en température plus lente et plus contrôlée permet aux gaz de s'échapper progressivement, donnant aux pompes le temps de les éliminer et de maintenir un meilleur vide.

Capacité du système de pompage

La taille et le type de vos pompes à vide déterminent la charge de gaz maximale qu'elles peuvent gérer. Un système avec une capacité de pompage plus élevée pourra gérer un taux de dégazage plus rapide tout en maintenant une pression de chambre plus basse.

Comprendre les compromis : Gérer le processus

Le bon fonctionnement d'un four sous vide implique d'équilibrer des objectifs concurrents et de comprendre les conséquences de vos choix.

Vitesse vs pureté

Le compromis le plus courant est entre le temps de traitement et la pureté du matériau. Un cycle de chauffage rapide est plus économique mais risque un pic de pression significatif. Cette perte temporaire de vide peut permettre à des réactions indésirables, comme l'oxydation, de se produire à la surface du matériau, compromettant le produit final.

Le "Bake-Out" (maintien en température)

Une stratégie courante pour gérer cela est d'utiliser un "maintien" (soak) à température intermédiaire. Le four est chauffé à une température modérée (par exemple, 200-400 °C) et maintenu à cette température. C'est assez chaud pour éliminer la majeure partie de la vapeur d'eau et des contaminants volatils, mais pas assez chaud pour provoquer des changements métallurgiques. Une fois que le dégazage diminue et que le niveau de vide se rétablit, le cycle se poursuit jusqu'à la température cible plus élevée.

Le risque de surcharger les pompes

Si la pression monte trop haut, cela peut avoir un impact sur l'efficacité et la santé de certains types de pompes à vide, comme les pompes à diffusion ou turbomoléculaires. Les systèmes de contrôle de processus ont souvent des points de consigne de haute pression qui interrompront un cycle de chauffage pour éviter d'endommager l'équipement ou le produit.

Comment contrôler le vide pendant le chauffage

Le contrôle du niveau de vide consiste à gérer le taux de dégazage par rapport à votre vitesse de pompage. Votre approche doit être adaptée à vos objectifs de processus spécifiques.

- Si votre objectif principal est la vitesse du processus : Vous pouvez utiliser une rampe de chauffage plus rapide, mais vous devez vous assurer que votre système de pompage peut gérer la charge de gaz résultante sans laisser la pression dépasser le maximum autorisé pour votre processus.

- Si votre objectif principal est une pureté maximale : Utilisez une rampe de chauffage plus lente et plus délibérée et incorporez des paliers de dégazage à des températures intermédiaires pour permettre aux gaz de s'échapper lentement et d'être éliminés efficacement par les pompes.

- Si vous rencontrez des résultats incohérents : La première étape consiste à vérifier la propreté de vos pièces et de l'intérieur du four, car la contamination résiduelle est la cause la plus courante de dégazage imprévisible.

En fin de compte, maîtriser l'interaction entre la chaleur, les matériaux et le vide est la compétence essentielle dans le traitement thermique de haute qualité.

Tableau récapitulatif :

| Facteur | Impact sur le vide pendant le chauffage |

|---|---|

| Propriétés du matériau | Les matériaux poreux libèrent plus de gaz, augmentant la pression |

| Propreté du four | Les contaminants provoquent un dégazage imprévisible et des pics de pression |

| Vitesse de chauffage | Des rampes plus rapides submergent les pompes, entraînant une pression plus élevée |

| Capacité du système de pompage | Une capacité plus élevée maintient une pression plus basse sous les charges de gaz |

Vous rencontrez des difficultés avec le contrôle du vide dans vos processus thermiques ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les Fours sous Vide et sous Atmosphère, conçus pour gérer les défis de dégazage avec précision. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés