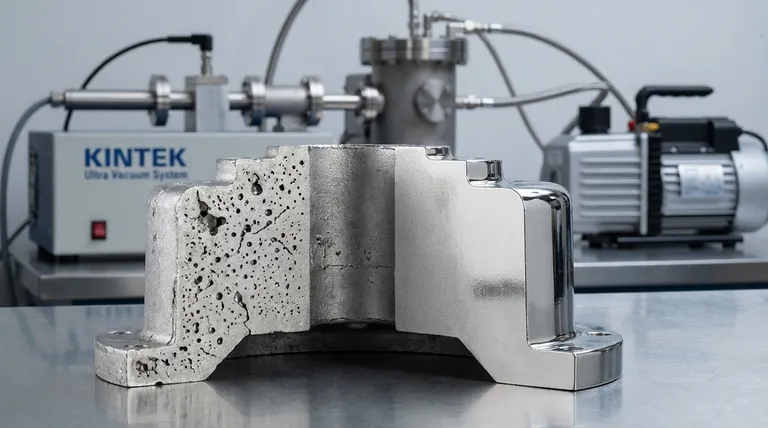

L'intégration d'un système de vide améliore la qualité du moulage sous pression en extrayant l'air de la cavité du moule juste avant l'injection du métal en fusion. Cette extraction minimise l'inclusion de gaz, résolvant directement le problème de la porosité et aboutissant à un composant plus dense, structurellement plus résistant et compatible avec les processus de finition avancés.

En éliminant les poches d'air qui entraînent des trous de gaz, les systèmes de vide transforment le moulage sous pression d'un simple processus de mise en forme en une méthode capable de produire des composants de haute densité, de qualité structurelle, adaptés aux finitions de surface exigeantes.

Le mécanisme de réduction des défauts

Pour comprendre la valeur d'un système de vide, il faut d'abord comprendre le principal ennemi de la qualité du moulage sous pression : la porosité.

Évacuation de la cavité du moule

Dans le moulage sous pression standard, l'air remplit naturellement le moule. Lorsque le métal est injecté à grande vitesse, cet air peut être piégé.

Un système de vide intervient en aspirant cet air hors de la cavité juste avant l'injection. Cela crée un vide que le métal en fusion peut remplir complètement sans être soumis à la pression atmosphérique.

Minimisation des trous de gaz

Le résultat immédiat de l'extraction de l'air est une réduction significative des trous de gaz.

Ce sont des bulles microscopiques ou macroscopiques qui se forment dans le métal pendant sa solidification. En éliminant l'air au préalable, le système de vide garantit que la matrice métallique reste solide et continue.

Impact sur les propriétés physiques

L'élimination du gaz ne fait pas que nettoyer l'intérieur de la pièce ; elle modifie fondamentalement les caractéristiques physiques du métal.

Obtention d'une densité interne plus élevée

En l'absence de poches de gaz, le métal en fusion se compacte davantage.

Cela se traduit par une densité interne plus élevée. La pièce n'est plus une structure alvéolaire de vides microscopiques, mais une unité solide et cohérente.

Amélioration de l'intégrité mécanique

La densité est directement corrélée à la résistance. Une pièce présentant moins de défauts internes possède une intégrité mécanique supérieure.

Ces composants sont mieux équipés pour supporter les contraintes et les charges sans défaillance, ce qui les rend adaptés aux applications structurelles critiques où les pièces moulées standard pourraient échouer.

Libérer le potentiel de finition de surface

Pour de nombreux fabricants, l'avantage le plus critique du moulage sous pression sous vide n'est pas seulement la résistance, mais la capacité d'appliquer des finitions haut de gamme.

Permettre la galvanoplastie

Les processus secondaires tels que la galvanoplastie sont notoirement sensibles aux défauts de surface.

Si une pièce présente une porosité interne, des produits chimiques peuvent être piégés ou du gaz peut se dilater, provoquant des cloques en surface. Le moulage sous vide fournit la surface dense et sans défaut requise pour une finition plaquée impeccable.

Faciliter la peinture de haute qualité

Semblable à la galvanoplastie, la peinture de haute qualité implique souvent un durcissement à chaud.

Le gaz piégé dans une pièce poreuse peut se dilater sous l'effet de la chaleur, ruinant la peinture. Le processus sous vide garantit que la surface est stable et adaptée aux applications cosmétiques haut de gamme.

Comprendre les compromis contextuels

Bien que les systèmes de vide offrent des avantages clairs en matière de qualité, il est important de les considérer comme un outil spécifique pour des exigences spécifiques.

Complexité du processus

L'intégration d'un système de vide ajoute une couche de sophistication au cycle de moulage.

Il s'agit d'une étape spécialisée destinée aux pièces pour lesquelles l'intégrité structurelle ou la finition de surface sont non négociables. Elle transforme le processus d'une méthode de formage générale en une solution d'ingénierie de précision.

Faire le bon choix pour votre objectif

La décision d'utiliser le moulage sous pression sous vide dépend entièrement des exigences d'utilisation finale de votre composant.

- Si votre objectif principal est la durabilité mécanique : Le système de vide est essentiel pour créer des pièces de haute densité qui maintiennent leur intégrité structurelle sous contrainte.

- Si votre objectif principal est l'excellence esthétique : Le système est nécessaire pour produire les substrats sans défaut requis pour une galvanoplastie réussie ou une peinture de haute qualité.

L'intégration sous vide est la solution définitive pour combler le fossé entre le moulage sous pression standard et la fabrication de précision haute performance.

Tableau récapitulatif :

| Caractéristique | Moulage sous pression standard | Moulage sous pression avec intégration de vide |

|---|---|---|

| Porosité gazeuse | Risque élevé d'inclusion d'air | Minimisé par l'évacuation de la cavité |

| Densité interne | Plus faible (potentiel alvéolaire) | Plus élevée (matrice solide et cohérente) |

| Résistance mécanique | Intégrité structurelle standard | Intégrité supérieure de support de charge |

| Finition de surface | Limitée par les cloques de gaz | Idéal pour la galvanoplastie et la peinture |

| Idéal pour | Mise en forme générale | Pièces de précision et haute performance |

Élevez la précision de votre fabrication avec KINTEK

La porosité compromet-elle la qualité de vos composants ? KINTEK fournit les solutions thermiques et de vide avancées nécessaires pour atteindre l'excellence de qualité structurelle. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours à haute température pour laboratoire, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de moulage sous pression de précision et de traitement thermique.

Passez à l'étape suivante en ingénierie de précision. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos systèmes de vide personnalisables peuvent améliorer votre intégrité matérielle et votre potentiel de finition de surface.

Références

- S. B. Pulate, V.R. Lawande. A Comprehensive Study on Pressure Die Casting: Process Mechanisms, Material Science, Challenges, and Future Trends. DOI: 10.32628/ijsrset251256

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Comment un four à vide à haute température convertit-il le PDA en coquilles de carbone dopées à l'azote ? Maîtriser le contrôle de la carbonisation

- Quel est le but technique d'un système de distillation sous vide dans la synthèse de VMPPS ? Améliorer le poids et la pureté des polymères

- Quel rôle joue un four de recuit sous vide dans la synthèse de l'oignon de carbone ? Atteindre une transformation précise de la nano-phase

- Pourquoi un système de contrôle du vide et de l'atmosphère est-il nécessaire pour le frittage du SiC ? Prévenir l'oxydation et assurer une grande pureté

- Pourquoi un four de traitement thermique sous vide de haute précision est-il nécessaire pour les éprouvettes GCr15 ? Assurer une fiabilité et une précision des données

- Quel est le rôle d'un autoclave haute pression dans la synthèse de HE-MARIMO ? Ingénierie de précurseurs de précision

- Comment un four de recuit sous vide poussé contribue-t-il aux superréseaux 2D de Bi2Te3-Sb2Te3 ? Precision Thermal Engineering

- Quels sont les avantages clés de la technologie des fours sous vide ? Obtenez une qualité et une constance des matériaux supérieures