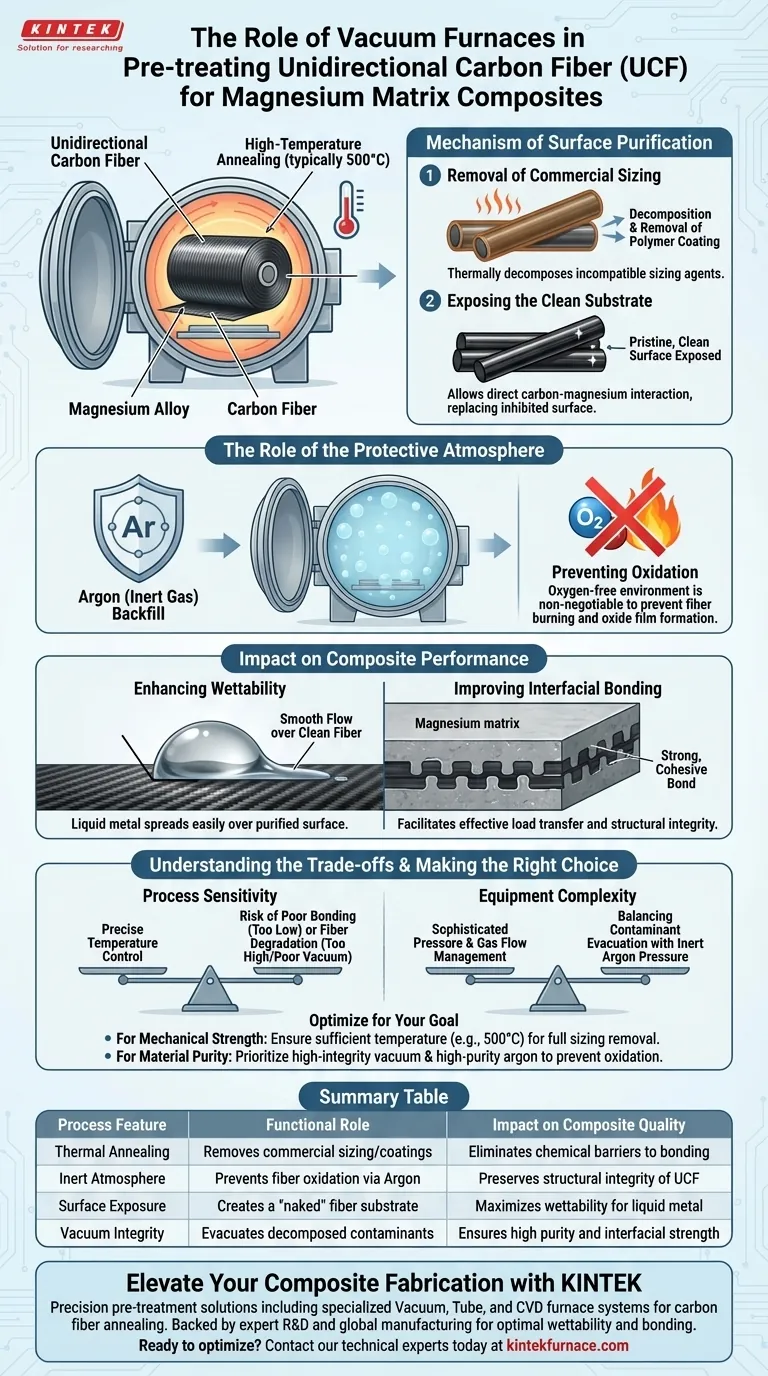

Dans le prétraitement des fibres de carbone unidirectionnelles (UCF) pour les composites à matrice de magnésium, le four sous vide remplit une fonction de purification essentielle. Plus précisément, il effectue un recuit à haute température (généralement à 500°C) pour éliminer les agents d'enrobage commerciaux de la surface de la fibre tout en maintenant un environnement protecteur.

L'objectif principal de ce processus est de remplacer une surface chimiquement inhibée par une surface vierge. En éliminant les revêtements commerciaux dans une atmosphère sans oxygène, le four sous vide améliore considérablement la mouillabilité de la fibre, garantissant que la matrice métallique peut former une liaison solide et cohésive lors de la fabrication du composite.

Le Mécanisme de Purification de Surface

Élimination du Glaçage Commercial

Les fibres de carbone brutes arrivent généralement avec une couche de "glaçage" commercial (un revêtement polymère) appliqué par le fabricant pour protéger les fibres pendant la manipulation.

Ce glaçage est souvent incompatible avec les matrices métalliques comme l'AZ31 (un alliage de magnésium). Le four sous vide utilise des températures élevées pour décomposer thermiquement et éliminer ce revêtement.

Exposition du Substrat Propre

Une fois le glaçage éliminé, la surface de fibre de carbone "nue" est exposée.

Cette surface propre est essentielle car elle permet une interaction directe entre le carbone et la matrice de magnésium, plutôt qu'une couche intermédiaire de polymère brûlé ou incompatible interférant avec la connexion.

Le Rôle de l'Atmosphère Protectrice

La Nécessité de l'Argon

Bien que la chaleur soit nécessaire pour brûler le glaçage, la chaleur en présence d'oxygène détruirait la fibre de carbone elle-même.

Le four sous vide résout ce problème en évacuant l'air et en remplissant la chambre avec un gaz inerte, tel que l'argon.

Prévention de l'Oxydation

Cet environnement sans oxygène est non négociable.

Si de l'oxygène était présent à 500°C, les fibres de carbone s'oxyderaient (brûleraient), et la matrice de magnésium (si présente dans les étapes ultérieures) formerait des films d'oxyde qui entraveraient le transfert de chaleur et la liaison. Le four sous vide crée une "zone de sécurité" pour le traitement thermique.

Impact sur les Performances du Composite

Amélioration de la Mouillabilité

"Mouillabilité" fait référence à la facilité avec laquelle un métal liquide s'étale sur une surface solide.

En éliminant le glaçage et en empêchant l'oxydation de surface, le traitement au four sous vide garantit que l'alliage de magnésium peut s'écouler en douceur sur et autour des fibres de carbone individuelles.

Amélioration de la Liaison Interfaciale

L'objectif ultime de ce prétraitement est l'intégrité structurelle.

Une surface propre et à haute énergie facilite une forte adhérence entre la fibre et le métal. Il en résulte un composite où la charge est efficacement transférée de la matrice vers les fibres solides, maximisant les performances mécaniques.

Comprendre les Compromis

Sensibilité du Processus

Bien qu'efficace, ce processus repose fortement sur un contrôle précis de la température.

Si la température est trop basse, les agents d'enrobage peuvent ne pas être complètement éliminés, entraînant une mauvaise liaison. Si la température est trop élevée ou si l'intégrité du vide est compromise, la surface de la fibre peut se dégrader, affaiblissant le composite final.

Complexité de l'Équipement

Contrairement aux fours à air simples, les fours sous vide nécessitent une gestion sophistiquée de la pression et du débit de gaz.

Le système doit équilibrer l'évacuation des contaminants (glaçage décomposé) avec le maintien de la pression d'argon inerte pour empêcher le retour d'air.

Faire le Bon Choix pour Votre Objectif

Pour optimiser le prétraitement des UCF pour votre application spécifique de composite de magnésium :

- Si votre objectif principal est la résistance mécanique : Assurez-vous que la température de recuit est suffisante (par exemple, 500°C) pour éliminer complètement le glaçage, car les polymères résiduels agissent comme des défauts qui affaiblissent l'interface.

- Si votre objectif principal est la pureté du matériau : Privilégiez un vide de haute intégrité et une source d'argon de haute pureté pour empêcher même des micro-niveaux d'oxydation sur la surface de la fibre.

Le succès des composites à matrice de magnésium commence par une interface de fibre chimiquement propre, obtenue uniquement par un recuit sous vide précis.

Tableau Récapitulatif :

| Caractéristique du Processus | Rôle Fonctionnel | Impact sur la Qualité du Composite |

|---|---|---|

| Recuit Thermique | Élimine le glaçage/revêtements commerciaux | Élimine les barrières chimiques à la liaison |

| Atmosphère Inerte | Prévient l'oxydation des fibres via l'Argon | Préserve l'intégrité structurelle des UCF |

| Exposition de Surface | Crée un substrat de fibre "nu" | Maximise la mouillabilité pour le métal liquide |

| Intégrité du Vide | Évacue les contaminants décomposés | Assure une haute pureté et une force interfaciale |

Élevez Votre Fabrication de Composites avec KINTEK

Le prétraitement de précision est le fondement des composites à matrice de magnésium haute performance. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes de fours sous vide, à tube et CVD spécialisés, conçus pour les exigences délicates du recuit des fibres de carbone.

Soutenus par une R&D experte et une excellence de fabrication mondiale, nos systèmes offrent le contrôle de température précis et la pureté atmosphérique nécessaires pour assurer une mouillabilité optimale des fibres et une liaison interfaciale. Que vous ayez besoin d'une configuration de laboratoire standard ou d'un four haute température entièrement personnalisé, KINTEK offre la fiabilité dont votre recherche a besoin.

Prêt à optimiser les performances de vos matériaux ? Contactez nos experts techniques dès aujourd'hui pour discuter des besoins spécifiques de votre projet.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un four de recuit sous vide est-il supérieur au recuit à l'air pour ZnSe/SiO2/Si ? Protégez l'intégrité de vos semi-conducteurs

- Comment les capteurs de température multipoints surveillent-ils l'uniformité des fours sous vide ? Assurer une précision de ±3°C dans le traitement thermique

- Pourquoi un traitement thermique de longue durée dans un four UHV est-il nécessaire pour l'intercalation du gallium ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les MOF-CIGC ? Prévenir l'oxydation et assurer un encapsulage parfait du verre

- Pourquoi un four à vide de laboratoire est-il nécessaire pour déshydrater les milieux de sels chlorures ? Assurer la préparation de TiH2 de haute pureté

- Quelles sont les applications courantes des fours à vide continus dans le traitement thermique des métaux ? Améliorer l'efficacité et la qualité dans la production à grand volume

- Quels matériaux sont utilisés dans un four sous vide ? Composants clés pour la chaleur et la pureté extrêmes