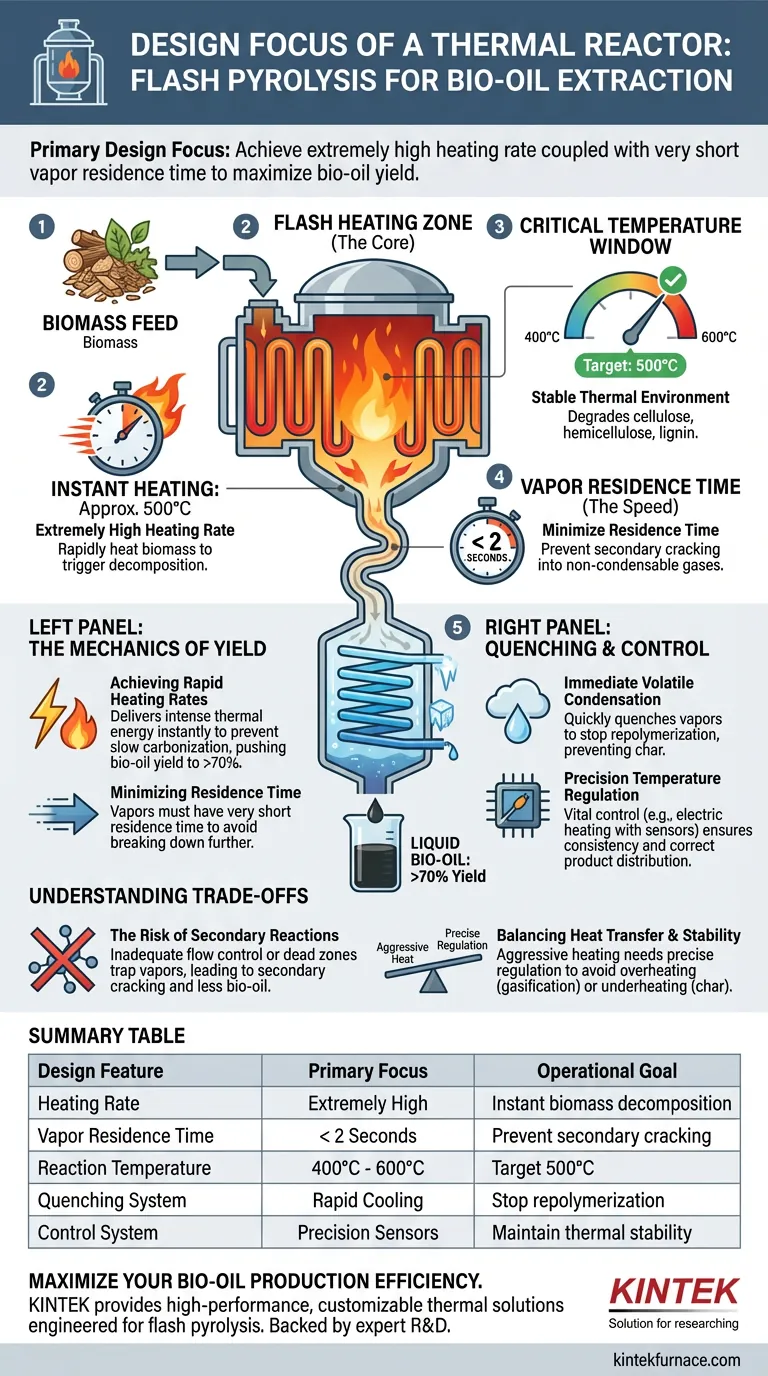

L'objectif principal de conception d'un réacteur thermique en pyrolyse flash est d'atteindre un taux de chauffage extrêmement élevé associé à un temps de séjour des vapeurs très court. Le système est conçu pour chauffer rapidement la biomasse à environ 500°C dans un environnement sans oxygène, maximisant la production de bio-huile en minimisant le temps pendant lequel les vapeurs restent à des températures élevées.

Pour extraire un maximum de bio-huile, le réacteur doit fonctionner comme un instrument de chronométrage de précision. Il doit chauffer instantanément la biomasse pour déclencher la décomposition, puis refroidir immédiatement les vapeurs pour les empêcher de se dégrader en gaz ou en charbon.

La mécanique de la maximisation du rendement

Atteindre des taux de chauffage rapides

L'objectif fondamental de la pyrolyse flash est de convertir la biomasse en vapeur avant qu'elle n'ait le temps de former du charbon.

Pour ce faire, le réacteur doit fournir une énergie thermique intense instantanément. Ce chauffage rapide empêche la biomasse de se carboniser lentement, poussant le rendement en bio-huile à atteindre généralement plus de 70 % de la masse de la biomasse.

Minimiser le temps de séjour

Une fois que la biomasse se transforme en vapeur, la vitesse devient critique.

La conception doit garantir que ces vapeurs aient un temps de séjour très court dans la zone chaude. Si les vapeurs persistent trop longtemps, elles subissent un craquage secondaire, se décomposant davantage en gaz non condensables plutôt qu'en l'huile désirée.

La fenêtre de température critique

Bien que la vitesse soit le moteur, la température est le volant.

Le réacteur est conçu pour maintenir un environnement thermique stable, idéalement autour de 500°C. Selon des données supplémentaires, cette fenêtre s'étend généralement entre 400°C et 600°C, servant de base énergétique à la dégradation de la cellulose, de l'hémicellulose et de la lignine.

Le rôle du refroidissement et du contrôle

Condensation immédiate des volatils

Le chauffage n'est que la moitié de l'équation de conception ; le système doit également être équipé d'un système de refroidissement à haute efficacité.

La conception du réacteur doit faciliter le transfert immédiat des volatils chauds vers un condenseur. Un refroidissement rapide de ces vapeurs arrête les réactions de polymérisation, bloquant la structure chimique sous forme de bio-huile liquide plutôt que de la laisser redevenir du charbon.

Régulation précise de la température

Les réacteurs modernes utilisent souvent des systèmes de chauffage électrique équipés de capteurs thermocouple pour assurer la cohérence.

Un contrôle précis de la température est essentiel car il détermine directement la distribution du produit final. Une fluctuation de quelques degrés seulement peut modifier considérablement l'équilibre de sortie entre la bio-huile, le biochar et le gaz de synthèse.

Comprendre les compromis

Le risque de réactions secondaires

Le plus grand piège de conception dans la pyrolyse flash est un contrôle de débit inadéquat.

Si la conception du réacteur permet des "zones mortes" où les vapeurs sont piégées, ou si le système de refroidissement est sous-dimensionné, le craquage secondaire est inévitable. Cela réduit considérablement le rendement en bio-huile et augmente la production de gaz de faible valeur.

Équilibrer le transfert de chaleur et la stabilité

L'obtention de taux de chauffage extrêmement élevés nécessite un apport d'énergie agressif, difficile à contrôler.

Si le chauffage est trop agressif sans régulation précise, vous risquez de surchauffer la biomasse (conduisant à la gazéification). Inversement, si le chauffage est trop conservateur pour maintenir la stabilité, vous risquez une décomposition incomplète (conduisant au charbon).

Faire le bon choix pour votre objectif

Pour optimiser la conception de votre réacteur pour des résultats spécifiques, considérez les paramètres suivants :

- Si votre objectif principal est le rendement maximal en bio-huile : Privilégiez une conception qui assure le temps de transit le plus rapide possible entre la source de chaleur et l'unité de condensation pour éviter le craquage secondaire.

- Si votre objectif principal est la constance du produit : Investissez massivement dans le système de contrôle de la température (capteurs et modulation) pour maintenir la réaction strictement à 500°C.

Le succès de la pyrolyse flash est finalement défini par la précision avec laquelle vous pouvez contrôler les millisecondes entre le chauffage et le refroidissement.

Tableau récapitulatif :

| Caractéristique de conception | Objectif principal | Objectif opérationnel |

|---|---|---|

| Taux de chauffage | Extrêmement élevé | Décomposition instantanée de la biomasse pour éviter la formation de charbon |

| Temps de séjour des vapeurs | < 2 secondes | Empêcher le craquage secondaire en gaz non condensables |

| Température de réaction | 400°C - 600°C | Cibler 500°C pour une dégradation optimale de la cellulose et de la lignine |

| Système de refroidissement | Refroidissement rapide | Arrêter la repolymérisation pour bloquer les volatils à l'état liquide |

| Système de contrôle | Capteurs de précision | Maintenir la stabilité thermique pour une distribution constante des produits |

Maximisez l'efficacité de votre production de bio-huile

La transition de la recherche à l'échelle du laboratoire à la pyrolyse de qualité industrielle nécessite un équipement thermique offrant un contrôle absolu sur les millisecondes et les degrés. KINTEK fournit des solutions thermiques personnalisables et haute performance—y compris des systèmes de fours Muffle, Tube et sous vide—conçus spécifiquement pour répondre aux exigences rigoureuses de la pyrolyse flash et de la recherche en bioénergie.

Soutenus par une R&D et une fabrication expertes, nos systèmes garantissent le chauffage rapide et la régulation précise de la température nécessaires pour prévenir le craquage secondaire et maximiser votre rendement. Collaborez avec KINTEK dès aujourd'hui pour vos besoins en chauffage de laboratoire personnalisés !

Guide Visuel

Références

- Nancy Jan Sliper. Energy Utilization and Conversion in Modern Biomass Conversion Technologies. DOI: 10.53759/832x/jcims202402001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four de laboratoire à haute température garantit-il l'intégrité des composites d'aluminium renforcés par des quasicristaux ? Guide d'expert

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Assurer la sécurité et la précision des essais sur mortier

- Quelles sont les utilisations des fours de laboratoire ? L'outil essentiel pour la transformation des matériaux

- Pourquoi un four de séchage à température constante est-il utilisé à 100 °C pour la préparation du carbone poreux hiérarchique ? Assurer des résultats de carbonisation optimaux

- Comment le processus de recuit affecte-t-il les nanofils hétérojonction Co3O4/Cu2+1O ? Obtenir une hybridation structurelle précise

- Pourquoi utilise-t-on une étuve de laboratoire pour l'extraction de l'huile de coton ? Obtenez un rendement et une précision maximum

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts

- Quels sont les avantages de l'ajout d'oxyde de calcium dans le traitement thermique des boues ? Améliorez l'efficacité et réduisez les émissions