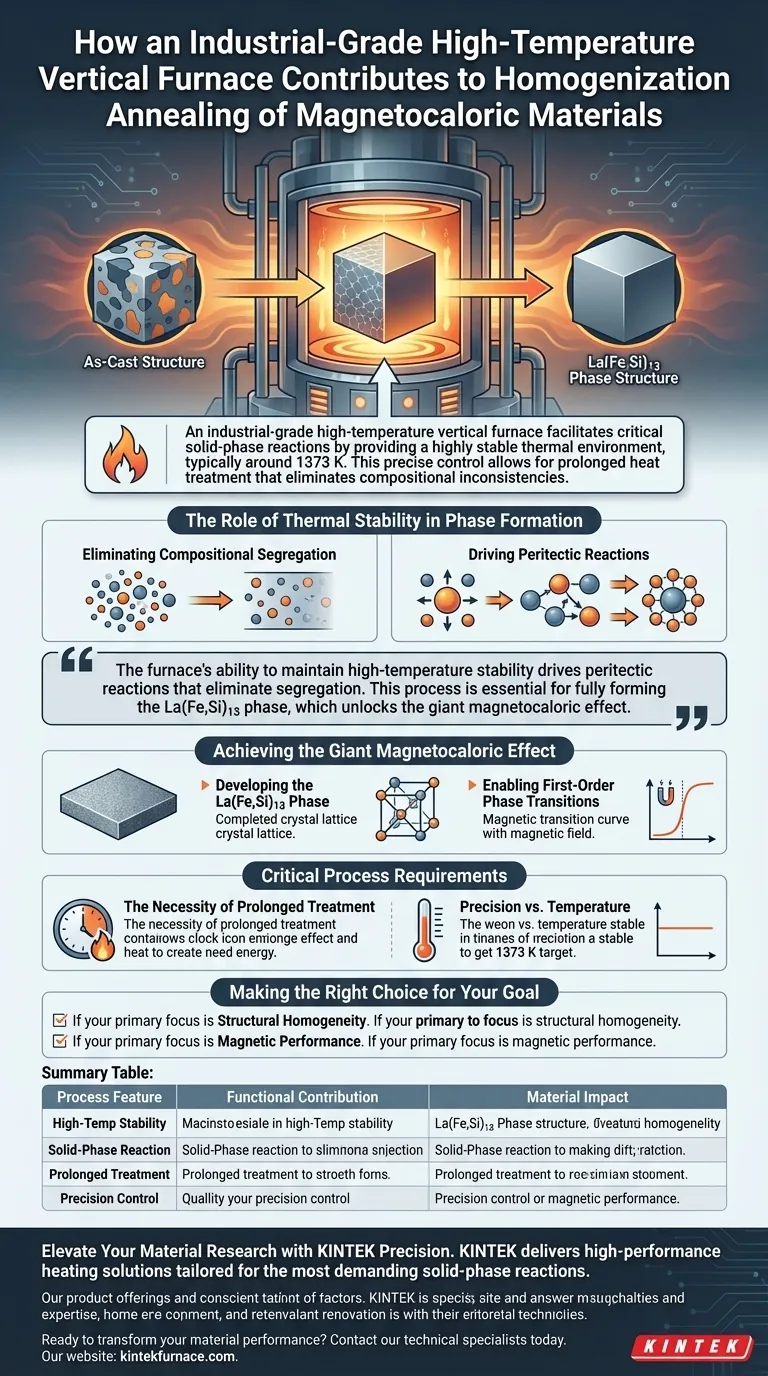

Un four vertical industriel à haute température facilite les réactions critiques en phase solide en fournissant un environnement thermique très stable, généralement autour de 1373 K. Ce contrôle précis permet un traitement thermique prolongé qui élimine les incohérences compositionnelles trouvées dans les matériaux bruts coulés, garantissant que le matériau développe la structure interne spécifique requise pour des performances élevées.

La capacité du four à maintenir la stabilité à haute température entraîne des réactions péritectiques qui éliminent la ségrégation. Ce processus est essentiel pour la formation complète de la phase La(Fe,Si)13, qui libère l'effet magnétocalorique géant.

Le rôle de la stabilité thermique dans la formation des phases

Élimination de la ségrégation compositionnelle

Les échantillons d'alliage bruts présentent généralement une structure « telle que coulée ». Dans cet état, le matériau souffre de ségrégation compositionnelle, ce qui signifie que les éléments chimiques ne sont pas répartis uniformément dans le solide.

Le four vertical combat cela en fournissant un trempage thermique constant. Cet environnement à haute température favorise la diffusion, lissant efficacement ces incohérences.

Moteur des réactions péritectiques

Le processus d'homogénéisation repose sur des réactions en phase solide. Ce sont des réarrangements atomiques complexes qui nécessitent une énergie soutenue.

En maintenant une température d'environ 1373 K, le four crée les conditions nécessaires à la progression efficace de ces réactions. Cette stabilité est cruciale pour convertir les composants initiaux de l'alliage en la structure finale souhaitée.

Atteindre l'effet magnétocalorique géant

Développement de la phase La(Fe,Si)13

L'objectif ultime de l'utilisation de ce four est le développement complet de la phase La(Fe,Si)13. Cette structure cristalline spécifique ne se forme pas instantanément lors de la coulée.

Elle nécessite le traitement thermique prolongé fourni par le four vertical pour se développer. Le four garantit que les réactions péritectiques nécessaires à la création de cette phase sont menées à terme.

Permettre des transitions de phase du premier ordre

Les propriétés physiques du matériau dépendent entièrement du succès du processus de recuit. Pour obtenir l'effet magnétocalorique géant, le matériau doit être capable d'une transition de phase du premier ordre.

Cette transition est le résultat direct de la pureté structurelle obtenue dans le four. Sans l'élimination de la ségrégation et la formation de la phase La(Fe,Si)13, cette caractéristique magnétique serait inatteignable.

Exigences critiques du processus

La nécessité d'un traitement prolongé

L'homogénéisation n'est pas instantanée. Le texte souligne qu'un traitement thermique prolongé est nécessaire pour obtenir les résultats souhaités.

Les opérateurs doivent comprendre que le four ne sert pas seulement à atteindre une température maximale, mais à la maintenir. Raccourcir cette durée risque de laisser des matériaux non réagis et de la ségrégation dans l'échantillon.

Précision vs Température

Le processus cible un point thermique spécifique (1373 K). Cela implique que la précision thermique est aussi importante que la génération de chaleur.

Les fluctuations de température pourraient interrompre les réactions en phase solide. La qualité industrielle du four vertical est précieuse précisément parce qu'elle stabilise cet environnement contre les variables externes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de recuit, alignez vos opérations de four sur vos objectifs matériels spécifiques :

- Si votre objectif principal est l'homogénéité structurelle : Assurez-vous que le four est calibré pour maintenir 1373 K avec une fluctuation minimale afin d'éliminer efficacement la ségrégation compositionnelle.

- Si votre objectif principal est la performance magnétique : Privilégiez des cycles de traitement thermique prolongés pour garantir que les réactions péritectiques sont complètes, développant pleinement la phase La(Fe,Si)13.

En exploitant la stabilité d'un four vertical, vous transformez des alliages coulés incohérents en matériaux magnétocaloriques haute performance.

Tableau récapitulatif :

| Caractéristique du processus | Contribution fonctionnelle | Impact sur le matériau |

|---|---|---|

| Stabilité à haute température | Maintient le trempage thermique à 1373 K | Élimine la ségrégation compositionnelle |

| Réaction en phase solide | Moteur de la diffusion et du réarrangement atomique | Moteur de l'achèvement de la réaction péritectique |

| Traitement prolongé | Apport d'énergie soutenu | Assure la croissance complète de la phase La(Fe,Si)13 |

| Contrôle de précision | Minimise les fluctuations thermiques | Permet l'effet magnétocalorique géant |

Améliorez votre recherche de matériaux avec la précision KINTEK

L'obtention de l'effet magnétocalorique géant nécessite une stabilité thermique sans compromis que seule une ingénierie experte peut fournir. KINTEK propose des solutions de chauffage haute performance adaptées aux réactions en phase solide les plus exigeantes.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques d'homogénéisation et de recuit. Que vous développiez des alliages avancés ou que vous affiniez des transitions de phase magnétiques, notre équipement garantit la précision que votre recherche mérite.

Prêt à transformer les performances de vos matériaux ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver votre solution de four idéale.

Guide Visuel

Références

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il essentiel lors du traitement des précurseurs des catalyseurs Pt/Ce(M) ? Assurer une dispersion métallique élevée

- Quelle est la fonction d'une étuve de séchage sous vide dans la phase de préparation finale des feuilles d'électrodes de supercondensateurs ? - Pureté

- Quels sont les principaux avantages du revenu sous vide ? Obtenir une qualité de surface supérieure et des propriétés de matériaux améliorées

- Quelle est la fonction principale du système de vide dans le processus de distillation sous vide pour la purification des métaux ? Obtenir une séparation de métaux de haute pureté

- Comment le refroidissement est-il réalisé dans un four sous vide ? Maîtriser la trempe rapide au gaz et le refroidissement lent par rayonnement

- Quels sont les composants clés d'un système de vide dans un four sous vide ? Guide essentiel pour un traitement thermique optimal

- Quelles options commerciales sont mentionnées pour les fours à vide ou à haute température ? Trouvez la solution de four industriel idéale

- Quelles sont les applications industrielles courantes des fours sous vide ? Débloquez la pureté et la performance dans vos processus