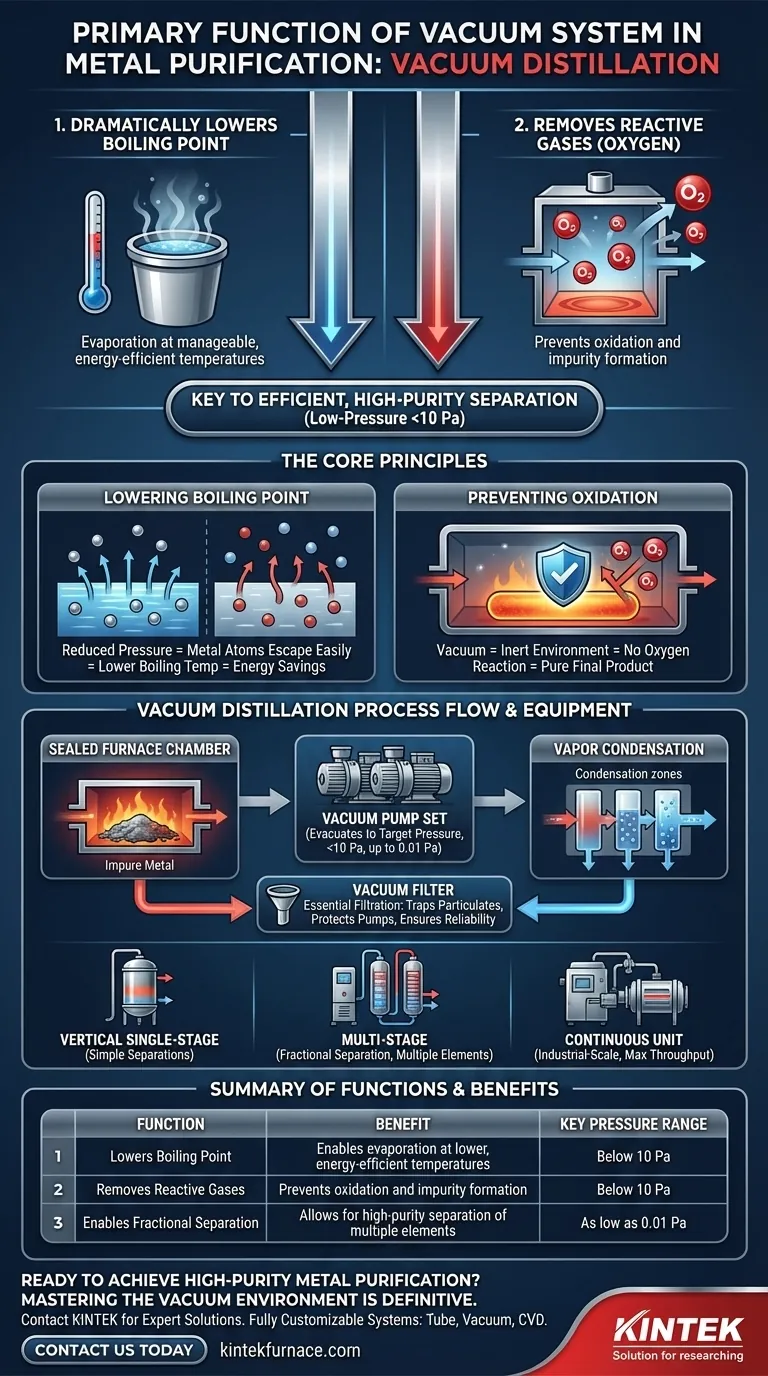

La fonction principale du système de vide dans la purification des métaux est double : il abaisse considérablement le point d'ébullition du métal pour permettre son évaporation à des températures gérables, et il élimine les gaz réactifs comme l'oxygène pour empêcher la formation d'impuretés par oxydation. Cet environnement de basse pression, souvent inférieur à 10 Pascals (Pa), est la clé d'un processus de séparation efficace et de haute pureté.

Le système de vide ne crée pas seulement un espace vide ; il modifie fondamentalement les conditions physiques et chimiques à l'intérieur du four, rendant possible la séparation des métaux des impuretés avec une grande précision et à des températures plus basses et plus économes en énergie.

Les principes fondamentaux : pourquoi le vide est essentiel

Pour comprendre la distillation sous vide, il faut saisir les deux problèmes fondamentaux qu'elle résout : le coût énergétique pour atteindre le point d'ébullition d'un métal et la réactivité chimique des métaux chauds. Le système de vide s'attaque directement aux deux.

Abaissement du point d'ébullition

Le point d'ébullition de tout liquide, y compris le métal en fusion, est la température à laquelle sa pression de vapeur est égale à la pression de l'environnement environnant. En utilisant un système de vide pour éliminer la majeure partie de l'air, nous réduisons considérablement la pression ambiante à l'intérieur du four.

Cet environnement de basse pression permet aux atomes de métal de s'échapper plus facilement de la surface liquide et d'entrer dans un état gazeux. Par conséquent, le métal bout à une température beaucoup plus basse qu'il ne le ferait à pression atmosphérique normale, ce qui accélère le taux d'évaporation et permet d'économiser considérablement de l'énergie.

Prévention de l'oxydation à haute température

La plupart des métaux sont très réactifs avec l'oxygène, surtout aux températures élevées requises pour la distillation. Si elle était effectuée dans une atmosphère normale, le métal chaud s'oxyderait rapidement, formant de nouveaux composés qui agiraient comme des impuretés et réduiraient le rendement final.

Le système de vide purge le four d'oxygène et d'autres gaz réactifs. Cela crée un environnement inerte qui protège l'intégrité du métal, garantissant que le produit condensé final est pur et exempt de couches d'oxyde indésirables.

Un aperçu de l'équipement

Les principes de la distillation sous vide sont réalisés grâce à un ensemble de composants spécialisés travaillant de concert. Bien que les conceptions varient, les éléments de base restent constants.

Le four et le système de pompage

Le processus se déroule dans une chambre de four scellée reliée à un puissant ensemble de pompes à vide. Ces pompes sont responsables de l'évacuation de la chambre à la pression cible, parfois aussi basse que 0,01 Pa, créant ainsi les conditions nécessaires à la distillation.

Variations dans la conception des fours

Différents objectifs de purification nécessitent différents équipements. Un four vertical à un étage est utilisé pour des séparations simples. Pour des séparations fractionnées plus complexes, les fours à plusieurs étages utilisent plusieurs zones de condensation à différentes températures pour séparer plusieurs éléments en un seul lot.

Pour les travaux à l'échelle industrielle, les unités de distillation sous vide continues permettent une alimentation et une décharge ininterrompues, maximisant le débit.

Pièges courants et réalités opérationnelles

L'obtention et le maintien d'un vide poussé dans un environnement industriel présentent des défis pratiques importants qui sont essentiels au succès de l'opération.

Le danger de la contamination particulaire

Lors de l'évacuation, le flux de gaz à haute vitesse peut entraîner des poussières fines et des particules métalliques provenant de la matière première. C'est particulièrement vrai lors du traitement de matériaux tels que les déchets dangereux contenant du magnésium fin.

Ces particules solides peuvent être aspirées dans les pièces mécaniques délicates des pompes à vide, provoquant une usure rapide, une défaillance des composants et des temps d'arrêt coûteux.

Le rôle essentiel de la filtration

Pour éviter d'endommager la pompe, un filtre à vide est toujours installé entre le four et les pompes. Cet appareil contient un média filtrant spécialement conçu pour piéger les particules solides avant qu'elles ne causent de dommages.

La filtration appropriée n'est pas un accessoire optionnel ; elle est essentielle pour protéger les pompes à vide et assurer la stabilité et la fiabilité à long terme de l'ensemble du système de purification.

Faire le bon choix pour votre objectif

L'application spécifique de la distillation sous vide dicte le type d'équipement et les paramètres opérationnels que vous devriez privilégier.

- Si votre objectif principal est d'obtenir la pureté la plus élevée possible : Un four à condensation à plusieurs étages capable d'atteindre des pressions extrêmement basses (vide poussé) est le choix optimal pour la séparation fractionnée.

- Si votre objectif principal est le débit à l'échelle industrielle : Un système de distillation sous vide continu avec une alimentation robuste et automatisée et un système de filtration robuste est requis.

- Si votre objectif principal est la purification de base ou la recherche de processus : Un four à vide plus simple de type tube vertical ou horizontal offre une solution plus flexible et plus rentable.

En fin de compte, la maîtrise de l'environnement sous vide est le facteur déterminant pour réussir une séparation de métaux de haute pureté.

Tableau récapitulatif :

| Fonction | Avantage | Plage de pression clé |

|---|---|---|

| Abaisse le point d'ébullition | Permet l'évaporation à des températures plus basses et économes en énergie | Inférieur à 10 Pa |

| Élimine les gaz réactifs | Empêche l'oxydation et la formation d'impuretés | Inférieur à 10 Pa |

| Permet la séparation fractionnée | Permet la séparation de haute pureté de plusieurs éléments | Jusqu'à 0,01 Pa |

Prêt à obtenir une purification de métaux de haute pureté ?

La maîtrise de l'environnement sous vide est le facteur déterminant d'une séparation de métaux réussie. Que votre objectif soit la recherche, l'obtention de la plus haute pureté ou le débit à l'échelle industrielle, le bon équipement est essentiel.

L'équipe R&D et de fabrication experte de KINTEK peut vous fournir la solution dont vous avez besoin. Nous proposons une gamme de fours sous vide à haute température, y compris des systèmes Tube, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos défis de purification uniques.

Laissez-nous vous aider à améliorer l'efficacité de votre processus et la pureté de vos produits.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un système de pompe à vide poussé facilite-t-il la synthèse de rhénates à base de calcium de haute qualité ? Synthèse experte

- Quelles considérations de conception sont importantes pour les chambres à vide personnalisées ? Optimiser en fonction des performances, du coût et des besoins de l'application

- Comment un système de pompage sous vide contribue-t-il à la fabrication de structures de siliciures de haute qualité ? Assurer la pureté des matériaux

- Quelles sont les principales exigences techniques pour les pompes à vide dans les fours de frittage sous vide ? Assurer la pureté du matériau et l'efficacité

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé