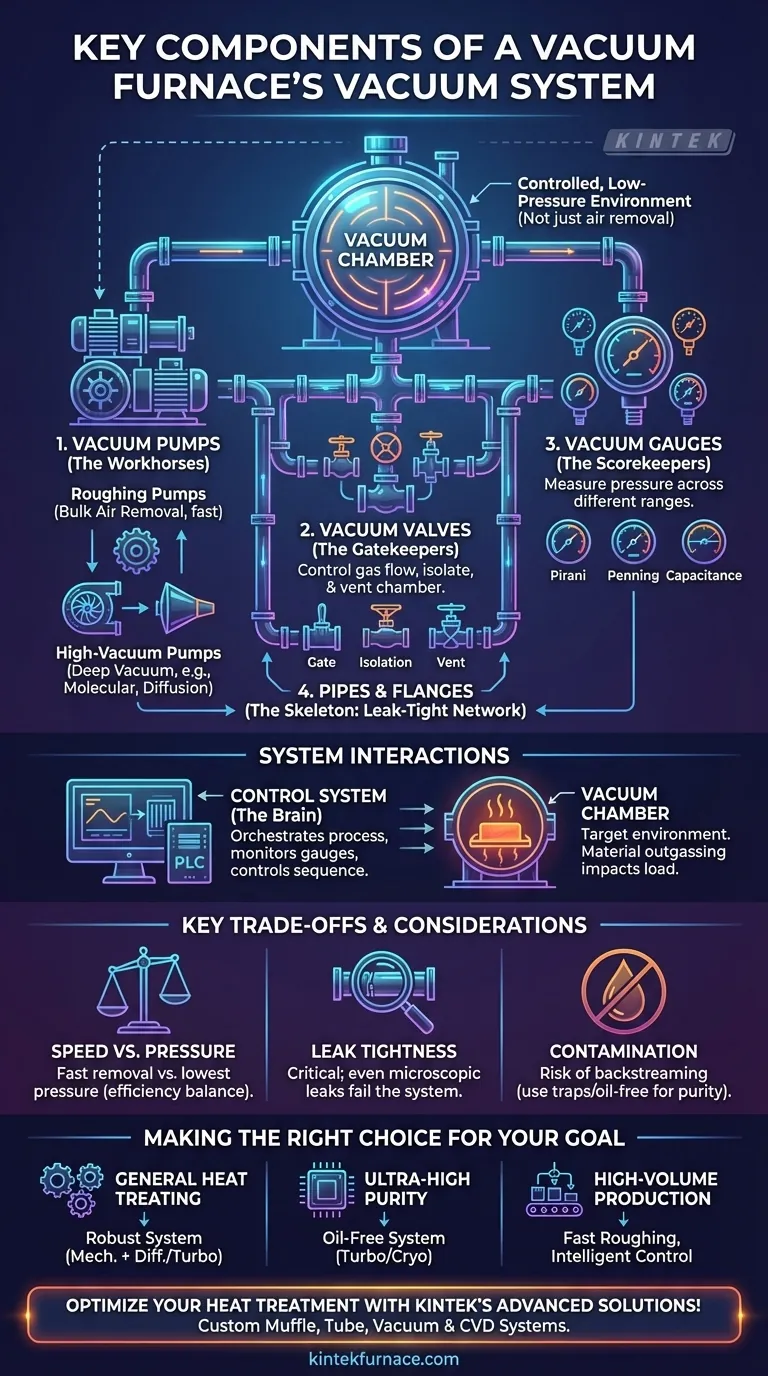

Fondamentalement, le système de vide d'un four sous vide est composé de trois parties fonctionnelles principales : des pompes à vide pour éliminer l'air et les autres gaz, des vannes de vide pour diriger et contrôler le flux de gaz, et des manomètres à vide pour mesurer la pression. Ces composants sont connectés par un réseau de tuyaux et de brides, travaillant ensemble pour créer l'environnement contrôlé à basse pression essentiel pour un traitement thermique de haute qualité.

Le but d'un système de vide n'est pas simplement d'éliminer l'air, mais de concevoir précisément un environnement sub-atmosphérique. Chaque composant joue un rôle distinct et coordonné – de l'élimination initiale du gaz en vrac à l'obtention de niveaux de vide poussé – assurant un espace pur, prévisible et sans contamination pour le traitement des matériaux.

L'anatomie d'un système de vide

Alors qu'un four sous vide possède de nombreuses pièces comme des éléments chauffants et des systèmes de refroidissement, le système de vide lui-même est un sous-système spécialisé entièrement dédié à la création et au maintien du vide. Il peut être divisé en quatre catégories essentielles.

Les bêtes de somme : Pompes à vide

Aucune pompe unique n'est efficace sur toute la plage de pression de l'atmosphère au vide poussé. Par conséquent, les systèmes utilisent une approche multi-étapes.

-

Pompes primaires (pompes mécaniques) : Ce sont la première étape de l'évacuation. Elles sont conçues pour éliminer rapidement la majeure partie de l'air de la chambre du four, ramenant la pression de l'atmosphère à un niveau de vide "primaire".

-

Pompes à vide poussé : Une fois que la pompe primaire a fait son travail, une pompe à vide poussé prend le relais pour atteindre les pressions beaucoup plus basses requises pour le traitement. Les types courants incluent les pompes moléculaires (comme les pompes turbomoléculaires) ou les pompes à diffusion, qui peuvent créer le vide quasi parfait nécessaire pour prévenir l'oxydation et la contamination.

Les gardiens : Vannes de vide

Les vannes sont les régulateurs de trafic du système de vide. Elles s'ouvrent et se ferment dans une séquence spécifique pour gérer le processus d'évacuation.

Leurs fonctions clés comprennent l'isolement de la chambre du four des pompes, la commutation entre les pompes primaires et les pompes à vide poussé, et la possibilité de ventiler la chambre en toute sécurité à la pression atmosphérique avec un gaz contrôlé comme l'azote ou l'argon.

Le marqueur : Manomètres à vide

Vous ne pouvez pas contrôler ce que vous ne pouvez pas mesurer. Les manomètres à vide sont les organes sensoriels du système, fournissant les lectures de pression critiques qui informent à la fois l'opérateur et le système de contrôle automatisé.

Parce que la pression s'étend sur de nombreux ordres de grandeur, différents types de manomètres sont souvent utilisés pour mesurer avec précision la pression à différentes étapes du cycle de pompage.

Le squelette : Tuyaux et brides

Ce réseau de tubes en acier inoxydable et de raccords étanches est le système circulatoire qui connecte les pompes, les vannes et les manomètres à la chambre principale du four.

L'intégrité de cette "plomberie" est primordiale. La performance de l'ensemble du système dépend de la parfaite étanchéité de ces connexions.

Comment le système interagit avec le four

Le système de vide ne fonctionne pas de manière isolée. Il est intrinsèquement lié à la chambre du four et au système de contrôle principal.

La chambre à vide

La chambre est l'enceinte scellée où se déroulent le chauffage et le traitement réels. C'est l'environnement sur lequel le système de vide agit. Le volume de la chambre et les matériaux traités (qui peuvent libérer des gaz piégés, un phénomène appelé dégazage) ont un impact direct sur la quantité de travail que le système de vide doit effectuer.

Le système de contrôle

Le système de contrôle est le cerveau de l'opération. Il orchestre l'ensemble du processus en suivant une recette préprogrammée. Il indique aux vannes quand s'ouvrir et se fermer, démarre et arrête les pompes dans le bon ordre, et surveille constamment les manomètres à vide pour s'assurer que la pression cible est atteinte et maintenue.

Comprendre les compromis et considérations clés

La conception d'un système de vide est un équilibre entre des priorités concurrentes. Comprendre cela vous aide à apprécier pourquoi certains choix sont faits.

Vitesse de pompage vs. Pression ultime

Il existe un compromis direct entre la vitesse à laquelle un système peut éliminer le gaz et la pression la plus basse qu'il peut atteindre. Les pompes primaires sont rapides mais ont un vide ultime médiocre. Les pompes à vide poussé peuvent atteindre des pressions exceptionnellement basses mais sont inefficaces pour éliminer de grands volumes de gaz. Un système bien conçu utilise les deux pour optimiser le temps de cycle.

Le rôle critique de l'étanchéité aux fuites

Un système de vide n'est aussi bon que son joint le plus faible. Même une fuite microscopique dans une bride, une vanne ou une soudure peut introduire un flux constant d'air dans la chambre, empêchant le système d'atteindre sa pression cible. La vérification régulière des fuites est une tâche de maintenance critique.

Contamination et refoulement

Dans les systèmes utilisant des pompes mécaniques étanches à l'huile ou d'anciennes pompes à diffusion d'huile, il existe un risque de migration de la vapeur d'huile de la pompe vers la chambre à vide propre. Ce "refoulement" peut contaminer les pièces en cours de traitement. Les systèmes modernes utilisent des pièges spécifiques ou des pompes sans huile (comme les pompes turbomoléculaires ou cryopompes) pour atténuer ce risque pour les applications sensibles.

Faire le bon choix pour votre objectif

La configuration spécifique d'un système de vide est dictée par le processus qu'il doit prendre en charge.

- Si votre objectif principal est le traitement thermique général ou le brasage : Un système robuste avec une pompe primaire mécanique et une pompe à diffusion ou turbomoléculaire fiable est la norme industrielle en matière de performance et de fiabilité.

- Si votre objectif principal est les processus de très haute pureté (par exemple, implants médicaux, électronique) : Privilégiez un système sans huile avec des pompes turbomoléculaires ou cryopompes pour éliminer complètement le risque de contamination par les hydrocarbures.

- Si votre objectif principal est la production à grand volume : La taille et la vitesse de votre pompe primaire, combinées à un système de contrôle intelligent, sont primordiales pour minimiser le temps de pompage et maximiser le débit.

Comprendre comment ces composants essentiels fonctionnent comme un système cohésif vous permet d'utiliser, d'entretenir et de spécifier un four sous vide en toute confiance.

Tableau récapitulatif :

| Composant | Fonction | Types clés |

|---|---|---|

| Pompes à vide | Éliminer les gaz pour créer le vide | Pompes primaires, Pompes à vide poussé (par exemple, turbomoléculaire, diffusion) |

| Vannes de vide | Contrôler le flux de gaz et isoler les sections | Vannes d'isolement, Vannes d'évent |

| Manomètres à vide | Mesurer les niveaux de pression | Divers types pour différentes plages de pression |

| Tuyaux et brides | Connecter les composants et assurer des joints étanches | Tubes en acier inoxydable avec raccords étanches |

Optimisez le traitement thermique de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et le débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température