Le revenu sous vide offre une combinaison puissante de qualité de surface supérieure, de propriétés de matériaux améliorées et d'efficacité opérationnelle. Cette méthode de traitement thermique avancée exploite un environnement sous vide pour prévenir les réactions superficielles négatives, telles que l'oxydation et la décoloration, qui se produisent dans les fours à atmosphère traditionnels. Le résultat est un produit final plus propre, plus résistant et plus cohérent, obtenu grâce à un processus plus rapide et plus respectueux de l'environnement.

L'avantage fondamental du revenu sous vide est l'élimination des gaz atmosphériques pendant le cycle de chauffage. En éliminant les éléments réactifs comme l'oxygène, le processus protège l'intégrité de la surface de l'acier, garantissant que les propriétés métallurgiques inhérentes au matériau sont préservées et améliorées sans contamination ni dégradation.

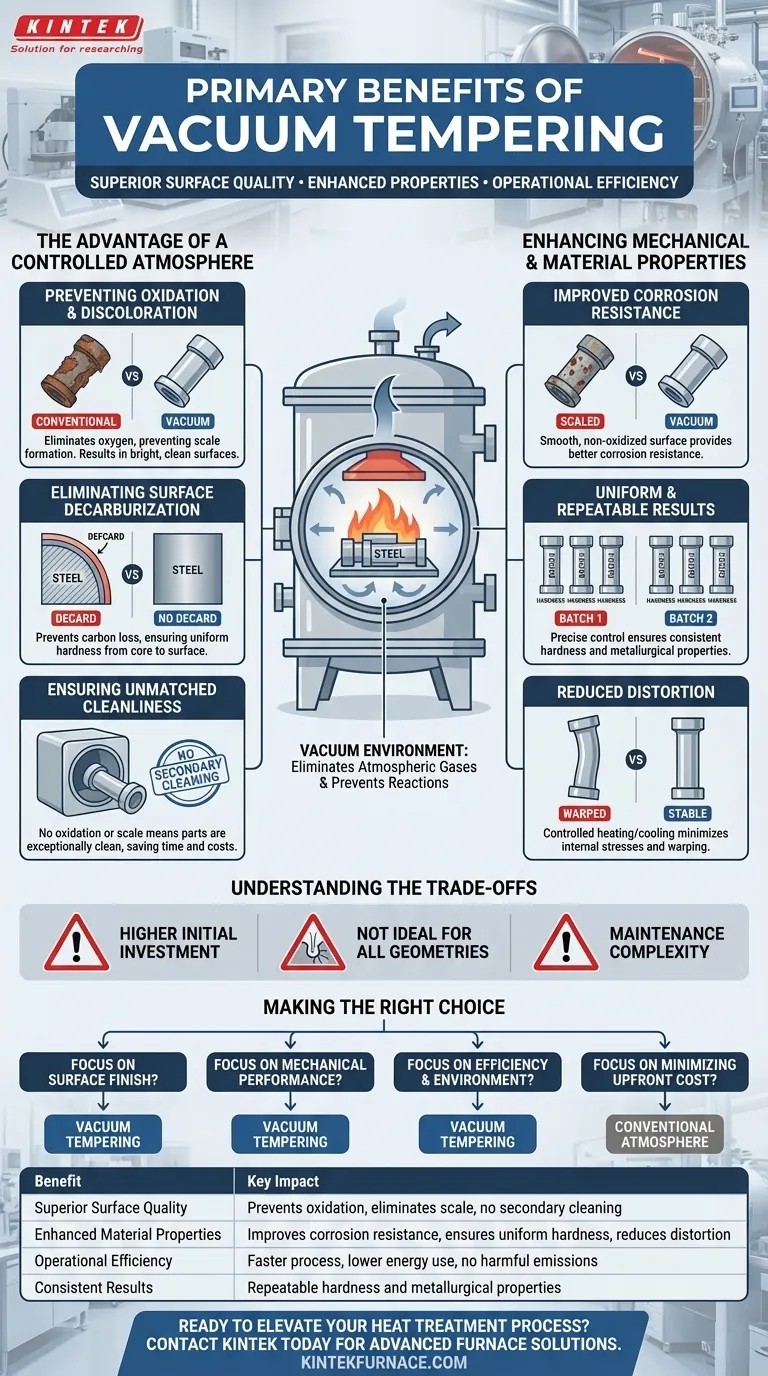

L'avantage d'une atmosphère contrôlée

La fonction principale du vide est de créer un environnement chimiquement neutre. Cela empêche les réactions indésirables courantes aux hautes températures requises pour le revenu.

Prévention de l'oxydation et de la décoloration

Dans un four conventionnel, l'oxygène de l'air réagit avec la surface chaude de l'acier, formant une couche d'oxyde foncée et friable connue sous le nom de calamine. Le revenu sous vide élimine pratiquement tout l'oxygène, empêchant complètement cette réaction. Les pièces sortent du four avec une surface brillante, propre et exempte de calamine.

Élimination de la décarburation de surface

La décarburation est la perte de carbone de la surface de l'acier, ce qui peut se produire à haute température. Ce processus ramollit la couche superficielle, compromettant la résistance à l'usure et la durée de vie en fatigue du composant. L'environnement sous vide inerte empêche cette perte, assurant une dureté uniforme du cœur jusqu'à la surface absolue de la pièce.

Assurer une propreté inégalée

Étant donné que l'oxydation est évitée, les composants traités sous vide sont exceptionnellement propres et secs. Cela élimine souvent le besoin d'opérations de nettoyage secondaires comme le grenaillage ou le décapage chimique, économisant du temps et de l'argent dans le flux de production.

Amélioration des propriétés mécaniques et matérielles

En protégeant la surface de la pièce, le processus sous vide contribue directement à des propriétés mécaniques supérieures et plus fiables.

Résistance améliorée à la corrosion

Une surface oxydée ou recouverte de calamine contient des imperfections microscopiques qui peuvent piéger l'humidité et servir de sites d'initiation de la rouille. La surface lisse, propre et non oxydée produite par le revenu sous vide offre une finition plus passive et intrinsèquement résistante à la corrosion.

Résultats uniformes et reproductibles

Les fours sous vide offrent un contrôle précis de la température et un chauffage uniforme, souvent à l'aide de convection assistée par un remplissage de gaz inerte. Ceci, combiné à la prévention des défauts de surface, conduit à une dureté et à des propriétés métallurgiques extrêmement cohérentes et reproductibles de lot en lot, ce qui est essentiel pour les applications de haute performance.

Distorsion réduite

Les fours sous vide modernes permettent des vitesses de chauffage et de refroidissement hautement contrôlées. Cette capacité à gérer les gradients thermiques réduit les contraintes internes qui provoquent la déformation ou le gauchissement des pièces pendant le traitement thermique, améliorant la stabilité dimensionnelle pour les géométries complexes ou délicates.

Comprendre les compromis et les considérations

Bien que puissant, le revenu sous vide n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours sous vide sont technologiquement complexes et représentent un investissement en capital nettement plus élevé par rapport aux fours à atmosphère standard. Ce coût doit être mis en balance avec les avantages à long terme d'une qualité supérieure et d'une réduction des traitements secondaires.

Pas idéal pour toutes les géométries

Les charges étroitement compactées ou les composants avec des trous profonds et borgnes peuvent être difficiles à traiter. Ces caractéristiques peuvent piéger de petites quantités d'atmosphère, créant des « fuites virtuelles » qui peuvent compromettre l'état de surface dans ces zones spécifiques. Un support et un chargement soignés sont essentiels.

Complexité de l'entretien

Les systèmes nécessaires pour créer et maintenir un vide — y compris les pompes, les joints et les commandes avancées — exigent un entretien spécialisé et diligent par rapport aux conceptions de fours plus simples.

Faire le bon choix pour votre objectif

Pour décider si le revenu sous vide est le processus approprié, considérez votre résultat le plus critique.

- Si votre objectif principal est l'état de surface et l'esthétique : Le revenu sous vide est le choix définitif, car il élimine le besoin de nettoyage ou de grenaillage post-traitement pour enlever la calamine.

- Si votre objectif principal est de maximiser la performance mécanique et la cohérence : Le processus offre un contrôle inégalé pour les composants critiques, prévenant les défauts de surface et assurant des résultats métallurgiques hautement reproductibles.

- Si votre objectif principal est l'efficacité opérationnelle et l'impact environnemental : Le revenu sous vide offre un processus plus propre, plus sûr et souvent plus rapide avec une consommation d'énergie réduite et aucune émission nocive.

- Si votre objectif principal est de minimiser le coût initial : Le revenu en atmosphère conventionnelle peut être plus économique initialement, mais vous devez en tenir compte des coûts potentiels des opérations secondaires et d'un taux de rejet de pièces plus élevé.

En comprenant les principes d'un environnement sous vide, vous pouvez choisir le processus de traitement thermique qui offre la qualité et la performance précises que vos composants exigent.

Tableau récapitulatif :

| Avantage | Impact Clé |

|---|---|

| Qualité de surface supérieure | Prévient l'oxydation et la décoloration, éliminant la calamine et le besoin de nettoyage secondaire |

| Propriétés des matériaux améliorées | Améliore la résistance à la corrosion, assure une dureté uniforme et réduit la distorsion |

| Efficacité opérationnelle | Processus plus rapide, consommation d'énergie réduite et absence d'émissions nocives, économisant du temps et des coûts |

| Résultats cohérents | Fournit une dureté et des propriétés métallurgiques reproductibles avec un contrôle précis de la température |

Prêt à améliorer votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de fours haute température avancées — y compris les fours sous vide et atmosphériques, les fours à moufle, à tube, rotatifs, et les systèmes CVD/PECVD — peuvent être personnalisées pour répondre à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des équipements fiables, efficaces et précis pour améliorer la performance de votre laboratoire. Prenez contact maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui