La fonction principale d'un four de séchage sous vide dans le traitement des précurseurs Pt/Ce(M) est de maintenir une dispersion métallique élevée en dissociant l'évaporation de la chaleur élevée. En abaissant le point d'ébullition des solvants, le four permet une déshydratation rapide à une température modérée de 70°C. Ce processus empêche spécifiquement la migration et la pré-agrégation des composants métalliques actifs qui résultent généralement d'un surchauffage localisé trouvé dans les méthodes de séchage standard.

L'avantage principal Le séchage sous vide résout le conflit entre l'élimination des solvants et la préservation de la structure du catalyseur. En utilisant une pression négative plutôt qu'une chaleur excessive, il maintient les sites actifs en place et assure que les précurseurs métalliques restent très dispersés pour la phase de calcination ultérieure.

La physique de la préservation à basse température

Abaissement du point d'ébullition

Le mécanisme fondamental en jeu est la relation entre la pression et le point d'ébullition des liquides. Un environnement sous vide réduit considérablement la pression entourant le précurseur du catalyseur.

Cela permet aux solvants de s'évaporer rapidement à des températures beaucoup plus basses, par exemple 70°C. Vous obtenez un séchage efficace sans soumettre la structure délicate du précurseur au stress thermique du séchage atmosphérique standard.

Prévention du surchauffage localisé

Les fours de séchage standard reposent sur la convection, qui peut créer des points chauds ou des gradients de température inégaux dans le lit de poudre.

Le séchage sous vide atténue entièrement ce risque. En fonctionnant à une température globale plus basse, il élimine le "surchauffage localisé" qui provoque le frittage (agglomération) prématuré des particules métalliques.

Contrôle de la morphologie du catalyseur

Arrêt de la migration des composants

L'un des plus grands risques lors du séchage de supports imprégnés est l'action capillaire. Lorsque les solvants s'évaporent dans un four standard, ils peuvent entraîner les ions métalliques des pores vers la surface extérieure.

Le séchage sous vide élimine le solvant si efficacement et avec une énergie thermique si faible que cette migration est minimisée. Il stabilise la distribution spatiale du précurseur, maintenant le platine là où vous l'avez déposé, profondément dans les pores du support ou uniformément sur la surface.

Assurer une dispersion optimale

Pour les catalyseurs à base de platine (Pt), l'activité est directement liée à la surface. Vous avez besoin de nanoparticules petites et séparées, pas de grands agglomérats.

En empêchant la pré-agrégation des composants actifs pendant la phase de séchage, la méthode sous vide garantit que le matériau entre dans la phase de calcination à haute température avec une structure "lâche" et très dispersée. Cela se traduit directement par une surface active électrochimique (ECSA) plus élevée dans le produit final.

Protection contre les contaminants environnementaux

Exclusion de l'oxygène et de l'humidité

Bien que l'objectif principal soit l'élimination des solvants, l'environnement sous vide offre un avantage secondaire : l'isolement.

Le séchage à l'air standard expose le précurseur à l'oxygène atmosphérique et à l'humidité, ce qui peut entraîner une hydrolyse ou une oxydation indésirable du support. Le séchage sous vide exclut ces facteurs, préservant l'intégrité chimique du précurseur et empêchant la désactivation des groupes fonctionnels de surface.

Comprendre les compromis

Contrôle du processus vs. Vitesse

Bien que le séchage sous vide soit supérieur en termes de qualité, il nécessite un contrôle de processus plus précis qu'un four standard.

Une chute de pression trop rapide peut provoquer un "emportement" (ébullition flash), où le solvant s'évapore si violemment qu'il perturbe physiquement le lit de poudre. Les opérateurs doivent gérer soigneusement la vitesse de montée en vide pour assurer une évaporation rapide mais contrôlée.

Complexité de l'équipement

Contrairement à un simple four à convection, le séchage sous vide introduit des variables concernant l'intégrité du joint et la maintenance de la pompe.

Toute fuite dans le système introduit de l'humidité atmosphérique, ce qui annule les avantages protecteurs du vide. Cette méthode nécessite une adhésion plus stricte aux calendriers de maintenance de l'équipement pour assurer la répétabilité.

Faire le bon choix pour votre objectif

Lors de la finalisation de votre protocole de préparation de catalyseur, tenez compte de vos métriques de performance spécifiques.

- Si votre objectif principal est de maximiser l'activité catalytique : Utilisez le séchage sous vide pour assurer la plus haute dispersion possible des nanoparticules de Pt et prévenir l'agglomération des sites actifs.

- Si votre objectif principal est la pureté du matériau : Fiez-vous à l'environnement sous vide pour protéger les précurseurs sensibles de l'hydrolyse ou de l'oxydation causées par l'humidité atmosphérique.

Le four de séchage sous vide n'est pas simplement un outil de séchage ; c'est un dispositif de contrôle structurel. Il garantit que la nano-architecture sophistiquée que vous avez conçue lors de l'imprégnation n'est pas détruite par la force brute de l'évaporation thermique.

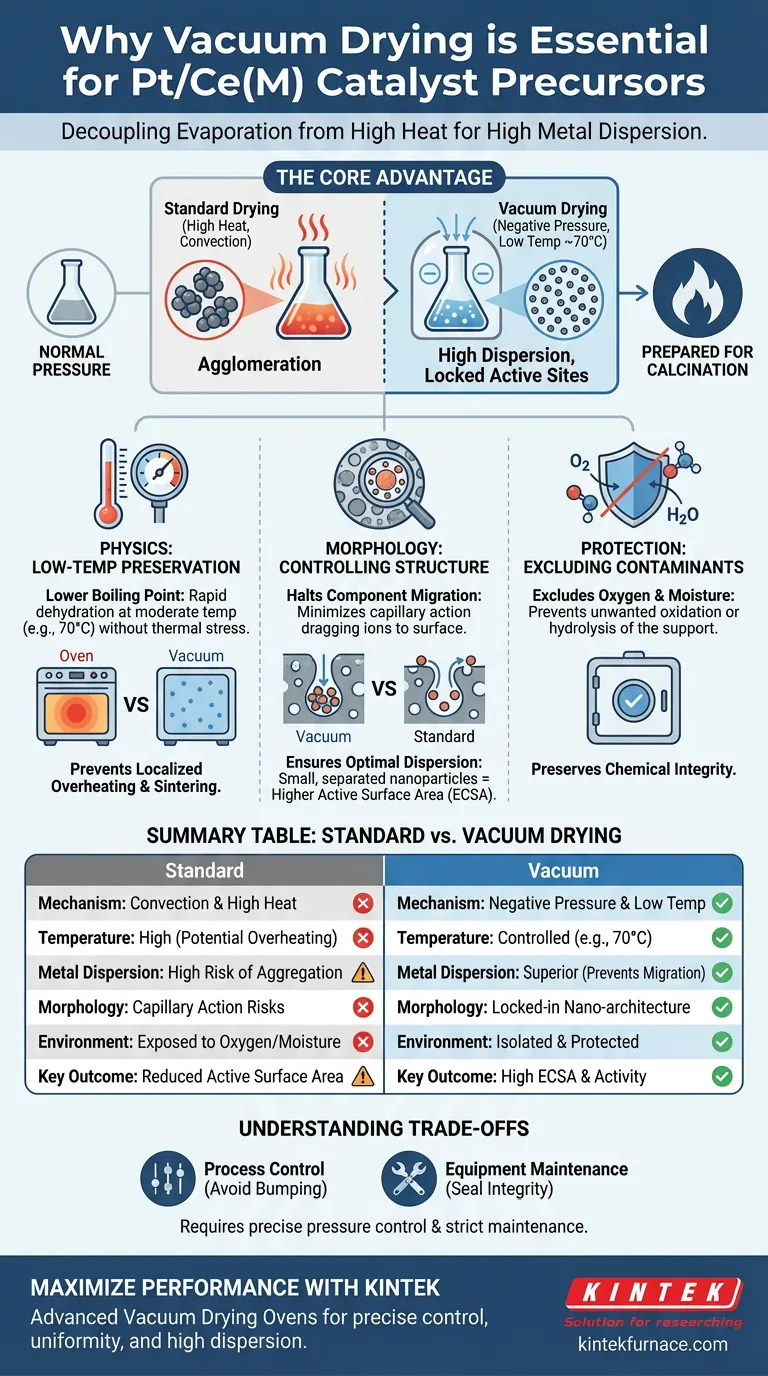

Tableau récapitulatif :

| Caractéristique | Four de séchage standard | Four de séchage sous vide |

|---|---|---|

| Mécanisme | Convection et chaleur élevée | Pression négative et basse température |

| Température | Élevée (surchauffe potentielle) | Contrôlée (par ex., 70°C) |

| Dispersion métallique | Risque élevé d'agrégation | Supérieure (prévient la migration) |

| Morphologie | Risques d'action capillaire | Nano-architecture verrouillée |

| Environnement | Exposé à l'oxygène/l'humidité | Isolé et protégé |

| Résultat clé | Surface active réduite | ECSA et activité élevées |

Maximisez les performances de votre catalyseur avec KINTEK

Ne laissez pas le stress thermique compromettre vos recherches. Les fours de séchage sous vide avancés de KINTEK offrent le contrôle précis de la pression et l'uniformité de température nécessaires pour maintenir une dispersion métallique élevée et prévenir l'agrégation des nanoparticules dans les précurseurs Pt/Ce(M).

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour les exigences uniques de votre laboratoire. Assurez l'intégrité de votre nano-architecture dès aujourd'hui.

Contactez nos experts dès maintenant

Guide Visuel

Références

- Matías G. Rinaudo, María R. Morales. Insights into Contribution of Active Ceria Supports to Pt-Based Catalysts: Doping Effect (Zr; Pr; Tb) on Catalytic Properties for Glycerol Selective Oxidation. DOI: 10.3390/inorganics13020032

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les types courants de fours sous vide ? Explorez leurs utilisations et leurs avantages.

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Quels matériaux peuvent être assemblés par brasage sous vide ? Obtenez des liaisons de haute intégrité pour les métaux et les céramiques dissemblables

- Quel est l'impact d'un four de frittage haute performance sur les céramiques PZT à 1200°C ? Atteindre 99% de densité et maximiser d33

- Quelles sont les fonctions principales d'un four de réduction thermique sous vide ? Extraction efficace de magnésium pur

- Quelle est la différence entre le traitement thermique sous vide et le traitement thermique conventionnel ? Obtenez des performances matérielles supérieures

- Comment les matériaux peuvent-ils être chargés dans un four à vide horizontal ? Optimisez votre processus de traitement thermique

- Quel est le rôle du gaz inerte dans un four sous vide ? Débloquez un refroidissement rapide et contrôlé pour une métallurgie supérieure