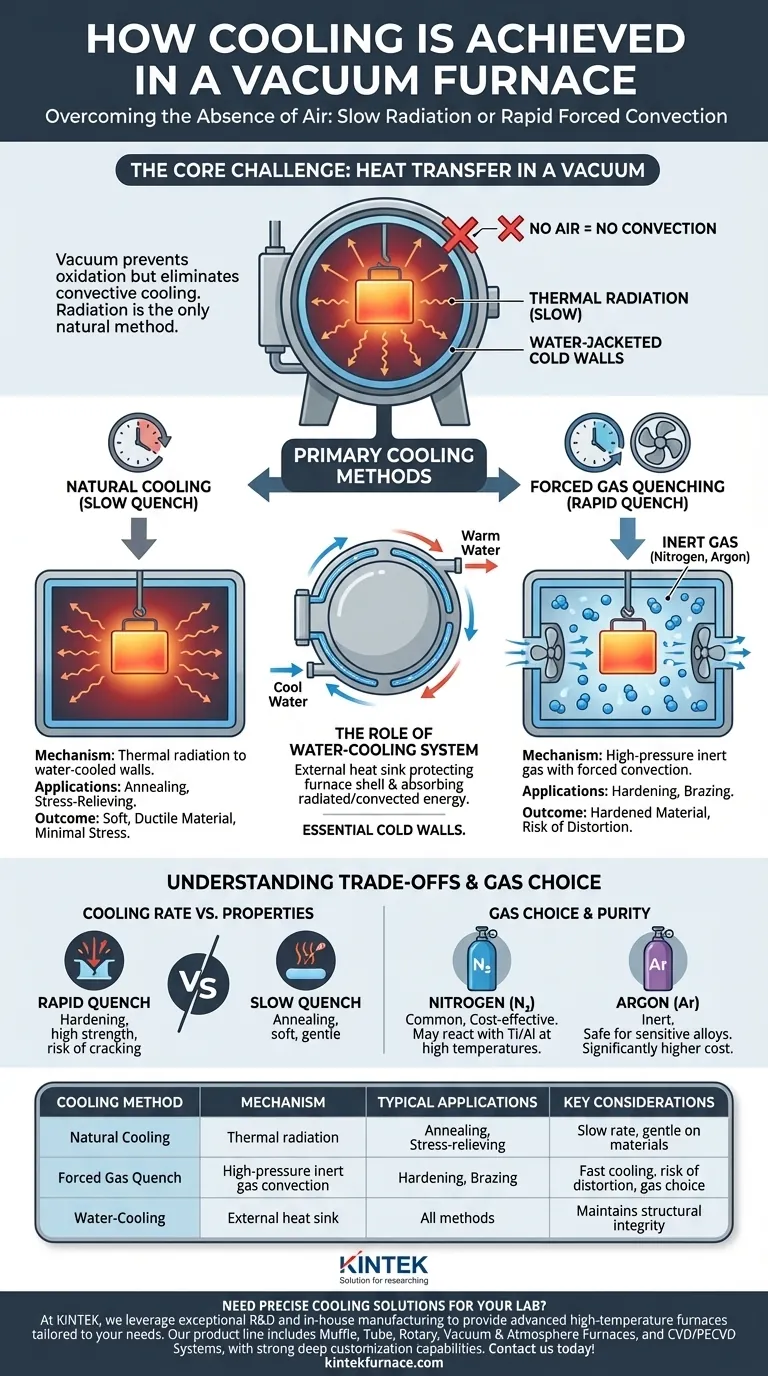

Le refroidissement dans un four sous vide est réalisé en surmontant l'absence d'air, soit en utilisant un rayonnement thermique lent, soit, plus couramment, en introduisant un gaz inerte à haute pression pour forcer un refroidissement convectif rapide. Ce processus est complété par un système de refroidissement externe par eau qui protège l'enveloppe du four et crée un puits de chaleur pour l'énergie extraite de la chambre.

Le défi principal du refroidissement sous vide est l'absence de milieu pour le transfert de chaleur. La solution consiste soit à adopter un refroidissement lent par rayonnement, soit à introduire temporairement une atmosphère gazeuse contrôlée spécifiquement pour permettre une convection forcée rapide, donnant aux opérateurs un contrôle précis sur les propriétés finales du matériau.

Le défi unique : le transfert de chaleur dans le vide

Pour comprendre le refroidissement des fours sous vide, nous devons d'abord reconnaître l'environnement. Le four crée un vide pour éviter l'oxydation et la contamination pendant le chauffage. Ce même vide, cependant, présente un obstacle important au refroidissement.

Le problème de la convection

Dans une atmosphère normale, la chaleur est principalement transférée d'un objet chaud par convection, où l'air ambiant chauffe, monte et est remplacé par de l'air plus froid.

Dans le vide, il n'y a pas d'air ou de gaz pour faciliter ce processus. Le refroidissement par convection est effectivement éliminé.

La dominance du rayonnement

Sans milieu gazeux, le seul moyen significatif pour une pièce chaude de refroidir est par rayonnement thermique. La pièce rayonne de l'énergie thermique directement vers les parois plus froides et chemisées d'eau du four.

Ce processus est intrinsèquement lent et son taux est difficile à ajuster, ce qui est inadapté aux processus métallurgiques qui exigent un refroidissement rapide.

Explication des principales méthodes de refroidissement

Les fours sous vide emploient des stratégies distinctes pour gérer le cycle de refroidissement, allant de lent et doux à extrêmement rapide.

Refroidissement naturel (trempe lente)

La méthode la plus simple est le refroidissement naturel. Une fois les éléments chauffants éteints, la pièce est laissée à l'intérieur de la chambre à vide.

Elle refroidit lentement et progressivement, uniquement en rayonnant sa chaleur vers les parois du four. Ceci est souvent utilisé pour des processus comme le recuit, où une structure de matériau douce et sans contraintes est le résultat souhaité.

Trempe forcée au gaz (trempe rapide)

C'est la méthode la plus courante pour obtenir un refroidissement rapide. Le processus consiste à re-remplir la chambre chaude et scellée avec un gaz inerte à haute pression comme l'azote ou l'argon.

Ce gaz crée une atmosphère artificielle, permettant instantanément la convection forcée. Des ventilateurs puissants font ensuite circuler ce gaz à grande vitesse, le déplaçant entre la pièce chaude et les parois froides du four, transférant rapidement la chaleur hors de la pièce.

Le rôle du système de refroidissement par eau

Un composant essentiel, bien qu'indirect, du processus de refroidissement est le système de refroidissement par eau. Ce système fait circuler l'eau à travers l'enveloppe du four, le couvercle et d'autres composants.

Son but principal n'est pas de refroidir directement la pièce. Au lieu de cela, il maintient l'intégrité structurelle du four et fournit la paroi froide essentielle qui agit comme un dissipateur de chaleur, absorbant l'énergie thermique rayonnée ou véhiculée de la pièce à l'intérieur.

Comprendre les compromis

Le choix de la méthode de refroidissement est une variable de processus critique avec des conséquences directes sur le produit final.

Vitesse de refroidissement vs. propriétés des matériaux

Une trempe rapide au gaz est nécessaire pour les processus de durcissement, où le matériau doit être refroidi rapidement pour obtenir une structure cristalline spécifique (par exemple, la martensite dans l'acier).

Cependant, ce refroidissement rapide peut introduire des contraintes internes significatives, des distorsions, voire des fissurations dans des géométries complexes ou des matériaux sensibles. Un refroidissement naturel plus lent est beaucoup plus doux mais donne un matériau plus mou et plus ductile.

Choix et pureté du gaz

L'azote est le gaz de trempe le plus courant car il est efficace et relativement peu coûteux. Cependant, à hautes températures, il peut réagir avec certains alliages, tels que ceux contenant du titane ou de l'aluminium, formant des nitrures indésirables à la surface.

L'argon est presque complètement inerte et ne réagira avec aucun matériau de pièce. C'est le choix le plus sûr pour les alliages sensibles, mais il a un coût nettement plus élevé.

Complexité et coût de l'équipement

Un four conçu uniquement pour le refroidissement naturel est relativement simple. Un système capable de trempe au gaz à haute pression nécessite une chambre renforcée, de puissants moteurs de ventilateur, un échangeur de chaleur gazeux et des systèmes de contrôle complexes, ce qui en fait un investissement en capital beaucoup plus important.

Choisir le bon processus de refroidissement

Votre choix de méthode de refroidissement doit être entièrement dicté par les propriétés finales du matériau souhaitées.

- Si votre objectif principal est le durcissement ou l'obtention d'une résistance élevée : Vous avez besoin d'une trempe rapide au gaz forcée pour fixer une structure métallurgique dure.

- Si votre objectif principal est le recuit ou la relaxation des contraintes : Un cycle de refroidissement naturel lent et contrôlé sous vide est l'approche correcte pour produire un composant doux et ductile.

- Si votre objectif principal est le brasage ou le traitement de métaux réactifs : Vous devez utiliser un gaz hautement inerte comme l'argon pour tout refroidissement forcé afin d'éviter les réactions de surface indésirables.

En maîtrisant l'élimination de la chaleur, vous obtenez un contrôle précis sur la microstructure, les performances et l'intégrité de vos composants finaux.

Tableau récapitulatif :

| Méthode de refroidissement | Mécanisme | Applications typiques | Considérations clés |

|---|---|---|---|

| Refroidissement naturel (trempe lente) | Rayonnement thermique vers les parois refroidies par eau | Recuit, relaxation des contraintes | Vitesse lente, doux pour les matériaux, contraintes minimales |

| Trempe forcée au gaz (trempe rapide) | Gaz inerte à haute pression (ex. azote, argon) avec convection forcée | Durcissement, brasage | Refroidissement rapide, risque de distorsion, le choix du gaz affecte la pureté et le coût |

| Système de refroidissement par eau | Dissipateur de chaleur externe pour la protection du four | Toutes les méthodes | Maintient l'intégrité structurelle, permet la dissipation de la chaleur |

Besoin de solutions de refroidissement précises pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température avancés adaptés à vos besoins. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous durcissiez, recuissiez ou traitiez des métaux réactifs, notre expertise garantit des performances optimales et l'intégrité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase