Fondamentalement, le principal avantage d'un four à atmosphère inerte est sa capacité à prévenir les réactions chimiques indésirables, principalement l'oxydation, lors des processus à haute température. Cette capacité fondamentale conduit à une qualité de produit considérablement améliorée, à une intégrité des matériaux accrue et à une plus grande efficacité globale du processus en éliminant le besoin de nettoyages secondaires ou de traitements correctifs.

La véritable valeur d'un four à atmosphère inerte va au-delà de la simple prévention de la rouille. Il offre un niveau de contrôle environnemental essentiel pour créer des matériaux aux propriétés précises et reproductibles, ce qui en fait un outil indispensable pour la fabrication avancée et la recherche.

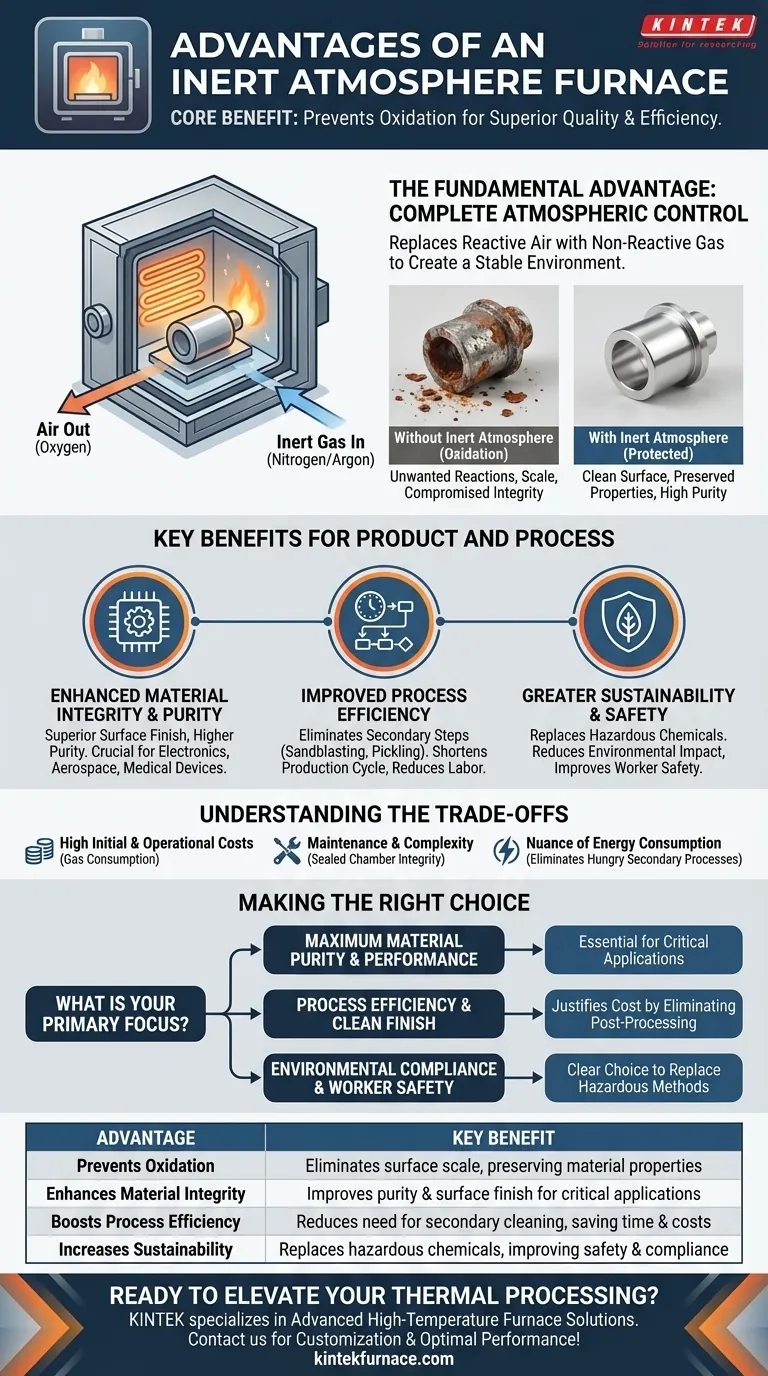

L'avantage fondamental : contrôle atmosphérique complet

Un four à atmosphère inerte fonctionne en remplaçant l'air réactif à l'intérieur de sa chambre de chauffage par un gaz non réactif (inerte), généralement de l'azote ou de l'argon. Cela crée un environnement chimiquement stable, qui est la source de tous ses avantages.

Prévention de l'oxydation et des réactions indésirables

À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène de l'air. Cette réaction, connue sous le nom d'oxydation, forme une couche de calamine à la surface du matériau, ce qui peut compromettre ses dimensions, sa finition et ses propriétés structurelles.

Les atmosphères inertes empêchent cela complètement. En déplaçant l'oxygène, le four garantit que la surface du matériau reste propre et inchangée pendant le cycle de chauffage et de refroidissement. Ceci est essentiel pour des processus tels que le brasage, le frittage et le recuit brillant.

Comment fonctionne une atmosphère inerte

Le four se compose d'une chambre hermétiquement scellée reliée à un système d'alimentation en gaz. Avant le début du cycle de chauffage, la chambre est purgée avec un gaz inerte pour évacuer tout l'air ambiant.

Un flux continu et à basse pression de ce gaz est maintenu pendant le fonctionnement pour empêcher toute fuite d'air. Cela garantit que la pièce n'est jamais exposée qu'au gaz non réactif, préservant ainsi son intégrité chimique et physique.

Avantages clés pour le produit et le processus

Le contrôle de l'atmosphère débloque plusieurs avantages significatifs qui affectent tout, de la qualité du produit à la durabilité opérationnelle.

Intégrité et pureté améliorées des matériaux

En éliminant les réactions avec les gaz atmosphériques, vous obtenez un produit avec une finition de surface supérieure et une pureté accrue. Ceci est crucial pour les applications dans l'électronique, l'aérospatiale et les dispositifs médicaux où même une contamination microscopique peut entraîner une défaillance des composants. Les propriétés intrinsèques du matériau, telles que la résistance et la conductivité, sont préservées.

Efficacité du processus améliorée

Les matériaux traités dans un four à atmosphère normale nécessitent souvent des étapes secondaires telles que le sablage, le meulage ou le décapage acide pour éliminer la calamine d'oxyde.

Un four inerte produit des pièces propres et brillantes directement après le four, éliminant complètement ces étapes de post-traitement coûteuses et chronophages. Cela raccourcit le cycle de production global et réduit les coûts de main-d'œuvre.

Durabilité et sécurité accrues

Traditionnellement, certains processus de traitement thermique reposaient sur des matériaux toxiques comme les sels de cyanure pour protéger les pièces contre l'oxydation. Les fours à atmosphère inerte offrent une alternative moderne et plus sûre.

Ils éliminent l'utilisation de produits chimiques dangereux et les défis liés à l'élimination des déchets contaminés. Cela réduit l'impact environnemental, diminue les risques de non-conformité et crée un environnement de travail beaucoup plus sûr.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas sans défis. L'objectivité exige de reconnaître les coûts et les complexités associés.

Coûts initiaux et d'exploitation élevés

Les fours à atmosphère inerte sont plus complexes et donc plus chers que leurs homologues à atmosphère standard. De plus, la consommation continue de gaz inerte de haute pureté représente un coût opérationnel continu important.

Complexité de la maintenance et de l'exploitation

Le maintien de l'intégrité de la chambre scellée est essentiel. Toute fuite compromettra l'environnement inerte et videra le four de son utilité. Cela nécessite une maintenance diligente, des systèmes de surveillance sophistiqués et des opérateurs bien formés.

La nuance de la consommation d'énergie

Le four lui-même peut être énergivore en raison des températures élevées requises pour de nombreux traitements thermiques. Cependant, en éliminant les processus secondaires gourmands en énergie, la consommation totale d'énergie pour l'ensemble du flux de travail de fabrication est souvent réduite, rendant le processus global plus efficace.

Faire le bon choix pour votre application

Un four à atmosphère inerte est un investissement stratégique. La décision de l'utiliser doit être basée sur une compréhension claire de votre objectif final.

- Si votre objectif principal est la pureté et la performance maximales des matériaux : Le four est essentiel pour obtenir les surfaces non contaminées et de haute intégrité requises dans la fabrication médicale, aérospatiale ou électronique.

- Si votre objectif principal est l'efficacité du processus et une finition propre : La technologie justifie son coût en éliminant des étapes complètes de post-traitement, améliorant directement le débit et réduisant la main-d'œuvre pour les pièces nécessitant une finition brillante.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : Ce four est le choix évident pour remplacer les méthodes de traitement thermique dangereuses plus anciennes et réduire considérablement l'empreinte environnementale de votre exploitation.

En fin de compte, choisir un four à atmosphère inerte est une décision de privilégier le contrôle et la précision dans votre traitement thermique.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation | Élimine la calamine de surface, préservant les propriétés du matériau |

| Améliore l'intégrité du matériau | Améliore la pureté et la finition de surface pour les applications critiques |

| Augmente l'efficacité du processus | Réduit le besoin de nettoyage secondaire, économisant du temps et des coûts |

| Augmente la durabilité | Remplace les produits chimiques dangereux, améliorant la sécurité et la conformité |

Prêt à améliorer votre traitement thermique avec précision et efficacité ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours à atmosphère inerte, conçus pour répondre aux besoins uniques des industries telles que l'aérospatiale, l'électronique et les dispositifs médicaux. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir des performances optimales pour vos applications spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'intégrité de vos matériaux et rationaliser vos opérations !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique