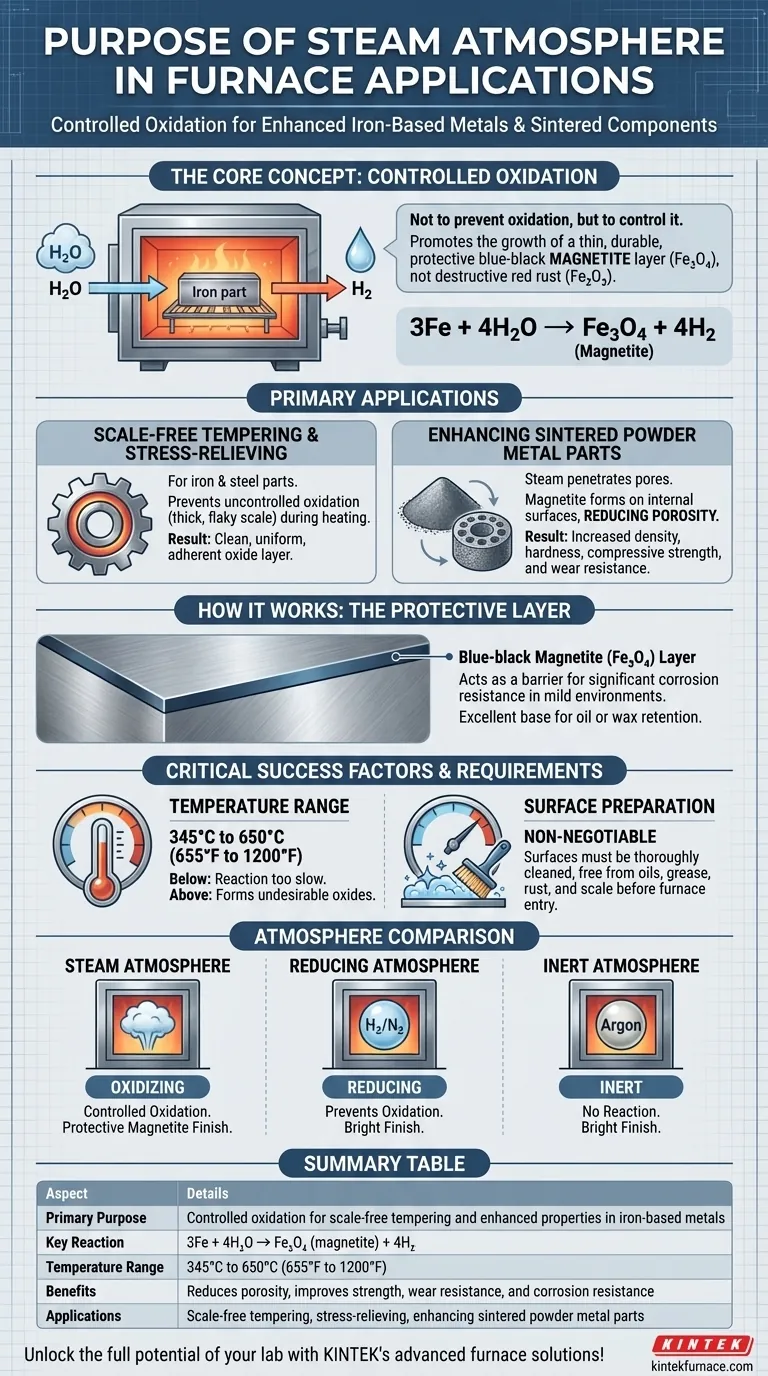

Dans les applications de four, une atmosphère de vapeur est principalement utilisée pour effectuer le revenu sans calamine et la relaxation des contraintes sur les métaux à base de fer. Elle sert également à améliorer les propriétés physiques des composants en fer fritté en créant une couche d'oxyde spécifique et contrôlée qui améliore la résistance, la résistance à l'usure et la résistance à la corrosion.

L'objectif principal d'une atmosphère de vapeur n'est pas d'empêcher totalement l'oxydation, mais de la contrôler. Elle facilite la croissance d'une couche de magnétite bleu-noir (

Fe₃O₄) mince, durable et protectrice, au lieu de la rouille ou de la calamine rouge, écailleuse et destructive (Fe₂O₃) qui se forme dans une atmosphère d'air.

Les principales applications du traitement à la vapeur

Le traitement à la vapeur est un processus très efficace et économique lorsqu'il est appliqué correctement. Ses avantages sont les plus prononcés dans deux domaines spécifiques.

Revenu sans calamine et relaxation des contraintes

Lors du revenu ou de la relaxation des contraintes des pièces en fer et en acier, leur chauffage à l'air provoque une oxydation incontrôlée, formant une calamine épaisse et écailleuse qui doit être nettoyée ultérieurement.

L'utilisation d'une atmosphère de vapeur dans une plage de températures spécifique—généralement 345° à 650°C (655° à 1200°F)—empêche cela. La vapeur réagit avec la surface du fer pour former une couche d'oxyde uniforme et adhérente, ce qui donne une finition propre, "sans calamine".

Amélioration des pièces en poudre métallique frittée

Les pièces frittées, fabriquées à partir de poudre métallique compressée, sont intrinsèquement poreuses. Le traitement à la vapeur est exceptionnellement efficace ici car la vapeur peut pénétrer ces pores.

La couche de magnétite résultante se forme sur les surfaces internes de la pièce, réduisant efficacement la porosité. Ce processus augmente la densité, la dureté, la résistance à la compression et la résistance globale à l'usure de la pièce.

Comment fonctionne l'atmosphère de vapeur

Comprendre la chimie simple derrière le traitement à la vapeur révèle pourquoi il est si efficace. C'est un processus qui consiste à exploiter une réaction chimique spécifique tout en en empêchant une autre.

La réaction d'oxydation contrôlée

Le but est de favoriser la réaction du fer avec la vapeur d'eau pour créer de la magnétite :

3Fe + 4H₂O → Fe₃O₄ (magnétite) + 4H₂

Cette réaction produit un oxyde stable, dur et fortement lié. Elle évite délibérément la réaction incontrôlée avec l'oxygène de l'air, qui produit de l'oxyde de fer(III) feuilleté et poreux, ou de la rouille commune.

Le résultat : une couche protectrice bleu-noir

La couche de magnétite Fe₃O₄ est visuellement distincte, apparaissant comme une finition bleue, bleu-noir ou gris anthracite.

Cette couche n'est pas seulement esthétique ; elle agit comme une barrière qui offre une résistance significative à la corrosion dans des environnements doux et sert d'excellente base pour la rétention d'huile ou de cire, améliorant encore ses propriétés protectrices.

Comprendre les compromis et les exigences

Bien que puissant, le traitement à la vapeur n'est pas une solution universelle. Son succès dépend entièrement du respect de paramètres opérationnels spécifiques.

Plage de température critique

Le processus n'est efficace que dans sa fenêtre de température désignée (345° à 650°C).

En dessous de cette plage, la réaction est trop lente pour être pratique. Au-dessus, vous risquez de former différents types d'oxydes de fer moins souhaitables, ce qui annulerait l'objectif du processus contrôlé.

La préparation de surface est non négociable

La qualité de la couche d'oxyde finale dépend directement de l'état de la pièce initiale. Les surfaces doivent être soigneusement nettoyées et exemptes d'huiles, de graisse et de rouille ou de calamine préexistante avant d'entrer dans le four.

Tout contaminant interférera avec la réaction vapeur-fer, conduisant à une couche d'oxyde non uniforme, inégale et inefficace.

Comparaison avec d'autres atmosphères

La vapeur est une atmosphère oxydante. Elle ne doit pas être confondue avec les atmosphères conçues pour empêcher complètement l'oxydation.

Pour des processus comme le recuit brillant ou le brasage, où aucune oxydation de surface n'est admissible, une atmosphère réductrice (comme les mélanges exothermiques riches ou hydrogène-azote) ou une atmosphère inerte (comme l'argon) est requise.

Faire le bon choix pour votre objectif

Le choix de la bonne atmosphère de four est crucial pour obtenir les propriétés matérielles et la finition souhaitées.

- Si votre objectif principal est la résistance à la corrosion et à l'usure des pièces en fer : Le traitement à la vapeur est une méthode rentable pour créer une finition de magnétite durable et protectrice.

- Si votre objectif principal est le revenu ou la relaxation des contraintes sans calamine lourde et écailleuse : Une atmosphère de vapeur fournit un environnement contrôlé pour produire une couche d'oxyde propre, uniforme et esthétiquement agréable.

- Si votre objectif principal est une finition "brillante" sans aucune oxydation : Vous devez utiliser une atmosphère réductrice ou inerte, car la vapeur est intrinsèquement un agent oxydant.

En comprenant sa fonction d'agent oxydant contrôlé, vous pouvez tirer parti efficacement d'une atmosphère de vapeur pour améliorer vos pièces plutôt que de les endommager.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Oxydation contrôlée pour le revenu sans calamine et l'amélioration des propriétés des métaux à base de fer |

| Réaction clé | 3Fe + 4H₂O → Fe₃O₄ (magnétite) + 4H₂ |

| Plage de températures | 345°C à 650°C (655°F à 1200°F) |

| Avantages | Réduit la porosité, améliore la résistance, la résistance à l'usure et la résistance à la corrosion |

| Applications | Revenu sans calamine, relaxation des contraintes, amélioration des pièces en poudre métallique frittée |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, tels que les applications d'atmosphère de vapeur pour des propriétés métalliques améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances