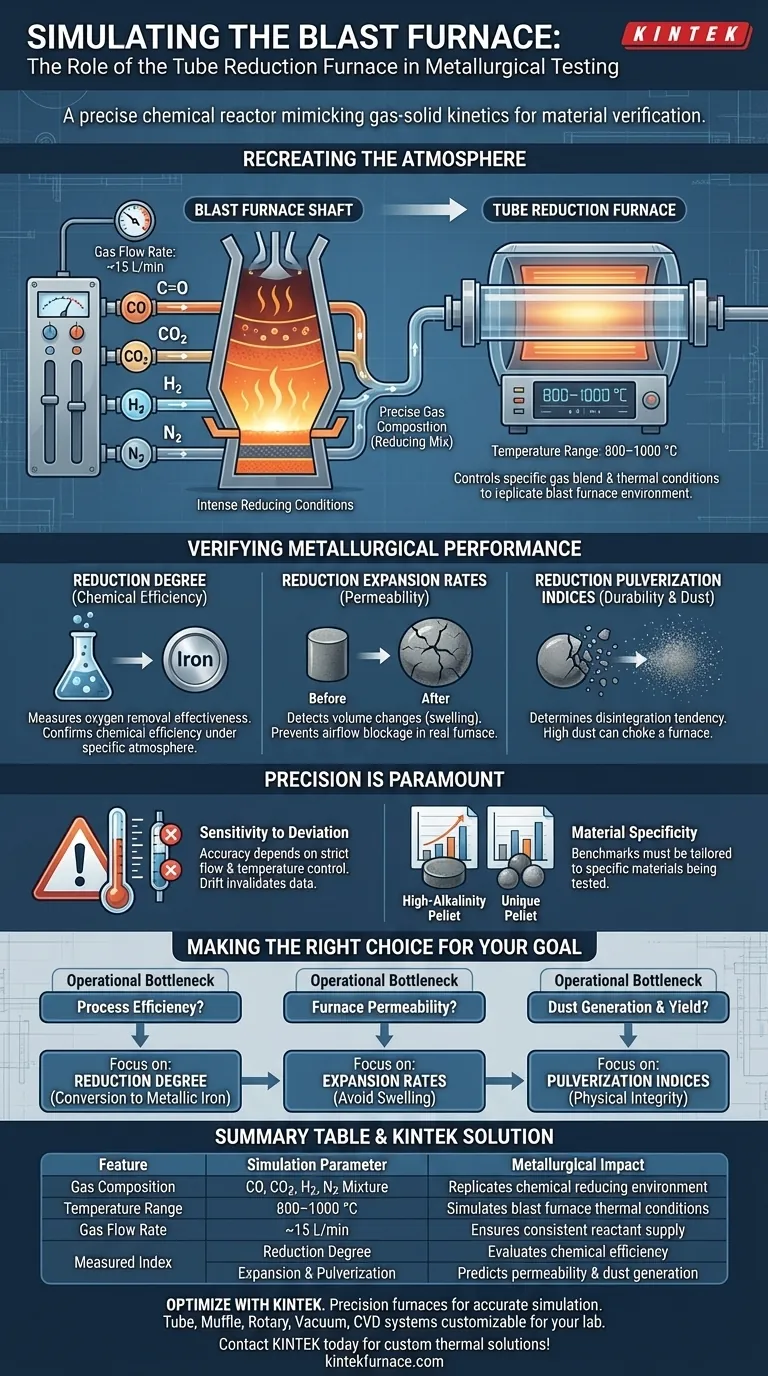

Pour simuler l'environnement de réduction d'un haut fourneau, un four de réduction tubulaire crée une atmosphère précisément contrôlée à l'aide de compositions de gaz et de conditions thermiques spécifiques. Il régule le débit des gaz — spécifiquement le monoxyde de carbone (CO), le dioxyde de carbone (CO2), l'hydrogène (H2) et l'azote (N2) — généralement à des débits d'environ 15 L/min. En maintenant cet environnement chimique dans une fenêtre de température stricte de 800–1000 °C, l'appareil reproduit les conditions de réduction intenses nécessaires pour vérifier les performances métallurgiques de matériaux tels que les granulés à haute alcalinité.

Point essentiel Le four de réduction tubulaire n'est pas simplement un appareil de chauffage ; c'est un réacteur chimique qui imite la cinétique gaz-solide d'un haut fourneau. Sa valeur principale réside dans sa capacité à isoler et à mesurer des comportements spécifiques des matériaux — tels que le gonflement et la dégradation — dans des conditions atmosphériques contrôlées avant une application industrielle à grande échelle.

Recréer l'atmosphère du haut fourneau

Pour prédire avec précision comment les matières premières se comporteront pendant la fabrication du fer, le four doit reproduire deux variables critiques : la composition chimique et la dynamique des gaz.

Composition précise des gaz

La simulation repose sur un mélange spécifique de gaz réducteurs et inertes. Le four introduit du CO, du CO2, de l'H2 et de l'N2 dans des compositions proportionnelles qui reflètent les gaz réducteurs présents dans la cuve d'un haut fourneau.

Ce mélange spécifique permet aux opérateurs d'exposer les matériaux aux réactions chimiques exactes qu'ils rencontreront en production.

Dynamique de flux contrôlée

La simulation de l'environnement nécessite plus que la simple présence de gaz ; elle nécessite un mouvement. Le four maintient un débit de gaz défini, souvent cité à 15 L/min.

Cela garantit un apport continu de réactifs à la surface du granulé, reproduisant le flux de gaz dynamique expérimenté dans la colonne d'un haut fourneau en fonctionnement.

Vérifier les performances métallurgiques

Une fois l'environnement établi, le four fonctionne dans une plage thermique de 800–1000 °C. Cette fenêtre de température permet la mesure de trois indices de performance critiques.

Degré de réduction

Le four mesure le degré de réduction, qui indique l'efficacité avec laquelle l'oxygène est retiré du minerai de fer.

Cette métrique confirme l'efficacité chimique du matériau dans l'atmosphère gazeuse spécifique fournie.

Taux d'expansion de réduction

Les matériaux changent souvent de volume pendant la réduction chimique. Le four permet la détection des taux d'expansion de réduction, en particulier dans les granulés à haute alcalinité.

Le suivi de cela empêche l'utilisation de matériaux qui pourraient gonfler excessivement et bloquer le flux d'air dans un véritable haut fourneau.

Indices de pulvérisation de réduction

Le test détermine également l'indice de pulvérisation de réduction. Cela mesure la tendance des granulés à se désintégrer en poussière pendant le processus de réduction.

Une pulvérisation élevée peut étouffer un haut fourneau, ce qui en fait un test de durabilité critique.

Comprendre les compromis

Bien que précieux, les tests par four de réduction tubulaire dépendent fortement du maintien strict des paramètres.

Sensibilité à la déviation des paramètres

La précision de la simulation dépend entièrement de la précision du contrôle du débit et de la température.

Si le débit de gaz s'écarte de la cible (par exemple, 15 L/min) ou si la température sort de la plage de 800–1000 °C, les données résultantes concernant l'expansion ou la pulvérisation peuvent ne pas correspondre aux performances réelles du haut fourneau.

Spécificité du matériau

La référence principale met en évidence les tests de granulés à haute alcalinité.

Bien que le four simule l'environnement en général, l'interprétation des indices d'expansion et de pulvérisation est souvent spécifique au type de granulé ou de fritté testé, nécessitant des points de référence distincts pour différents matériaux.

Faire le bon choix pour votre objectif

Lors de l'analyse des données d'un four de réduction tubulaire, concentrez-vous sur la métrique qui correspond à votre goulot d'étranglement opérationnel.

- Si votre objectif principal est l'efficacité du processus : Privilégiez le degré de réduction pour garantir que le matériau se convertit en fer métallique à un rythme acceptable.

- Si votre objectif principal est la perméabilité du four : Examinez attentivement les taux d'expansion de réduction pour vous assurer que les granulés ne gonfleront pas et n'entraveront pas le flux de gaz.

- Si votre objectif principal est la génération de poussière et le rendement : Concentrez-vous sur les indices de pulvérisation de réduction pour vérifier l'intégrité physique des granulés sous contrainte.

Une vérification métallurgique réussie dépend de la garantie que la simulation de laboratoire respecte strictement les paramètres de température et de débit de gaz définis.

Tableau récapitulatif :

| Caractéristique | Paramètre de simulation | Impact métallurgique |

|---|---|---|

| Composition des gaz | Mélange CO, CO2, H2, N2 | Reproduit l'environnement chimique réducteur |

| Plage de température | 800–1000 °C | Simule les conditions thermiques de la cuve du haut fourneau |

| Débit de gaz | ~15 L/min | Assure un apport constant de réactifs aux matériaux |

| Indice mesuré | Degré de réduction | Évalue l'efficacité chimique et l'élimination de l'oxygène |

| Indice mesuré | Expansion et pulvérisation | Prédit la perméabilité du four et la génération de poussière |

Optimisez vos tests métallurgiques avec KINTEK

La précision est la clé d'une simulation précise de haut fourneau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de tubes, de muffles, rotatifs, sous vide et CVD haute performance, tous personnalisables pour répondre à vos besoins uniques de laboratoire.

Que vous testiez des granulés à haute alcalinité ou développiez de nouveaux matériaux frittés, nos fours offrent le contrôle strict de la température et du débit de gaz nécessaire pour garantir que vos résultats se traduisent par un succès industriel.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de traitement thermique personnalisée !

Guide Visuel

Références

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour la synthèse de MoS2 monocouche de haute qualité ?

- Pourquoi un réacteur tubulaire à lit fixe est-il utilisé pour le processus de réduction in situ ? Améliorer l'efficacité de l'activation du catalyseur

- Comment les fours tubulaires contribuent-ils aux réactions de transport et à la production de cristaux ? Maîtrisez la synthèse de haute pureté avec un contrôle de précision

- Quelle est l'importance du programme de contrôle de la température dans un four tubulaire pour les cristaux de KBaBi ? Expert en croissance de précision

- Comment le potentiel chimique de l'hydrogène est-il précisément contrôlé à l'aide d'un four tubulaire de laboratoire pour la réduction du TiO2 ?

- Quelle est la fonction des ampoules scellées en quartz dans la synthèse de Se80In5Te6Sb9 ? Assurer la pureté et la précision

- Comment fonctionne un tube de chute ? Un outil clé pour la recherche sur les matériaux en microgravité

- Quelles conditions techniques un four tubulaire offre-t-il pour l'oxydation des nanofils de silicium ? Maîtriser la nano-ingénierie