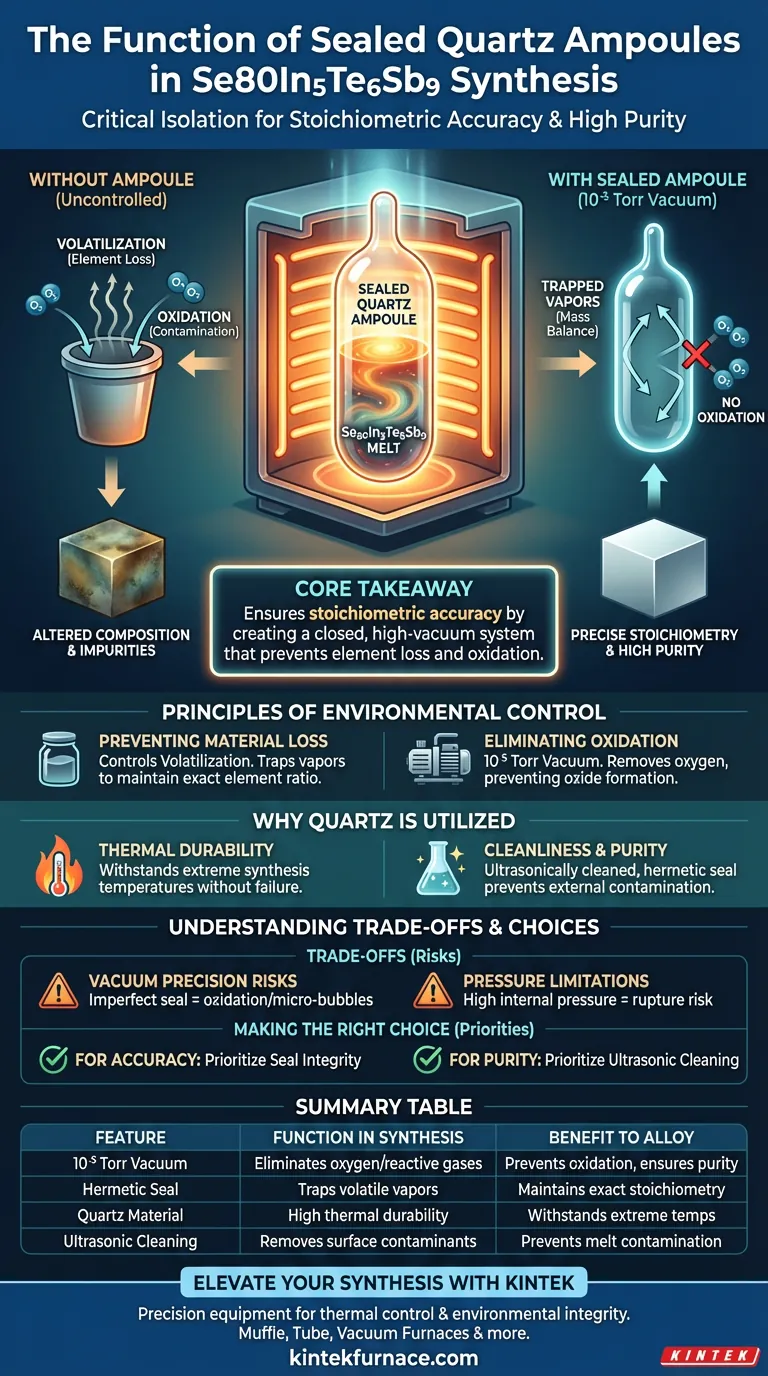

Les ampoules scellées en quartz servent de chambre d'isolation critique lors de la synthèse à haute température de Se80In5Te6Sb9. Leur fonction principale est de maintenir un environnement de vide poussé (spécifiquement à 10⁻⁵ Torr) qui résiste à la chaleur extrême tout en isolant physiquement les matières premières. Cette configuration est essentielle pour prévenir les altérations chimiques de l'alliage par oxydation ou perte de matière.

Point essentiel : L'ampoule scellée en quartz garantit l'exactitude stœchiométrique de l'alliage final. Elle agit comme un système fermé qui empêche les éléments volatils de s'échapper et bloque l'oxygène de contaminer le bain de fusion, garantissant ainsi que le matériau reste pur et chimiquement précis.

Les principes du contrôle environnemental

Prévention de la perte de matière

Dans la synthèse d'alliages, en particulier avec des compositions complexes comme le Se80In5Te6Sb9, le maintien du rapport exact des éléments est vital.

Contrôle de la volatilisation

Les températures de traitement élevées peuvent provoquer la vaporisation ou la volatilisation de certains éléments constitutifs.

Sans un environnement scellé, ces vapeurs s'échapperaient, modifiant la composition chimique finale (stœchiométrie) de l'alliage. L'ampoule piège ces vapeurs, maintenant l'équilibre de masse intact.

Élimination de l'oxydation

À des températures élevées, les matières premières sont très susceptibles de réagir avec l'oxygène de l'air.

En scellant sous vide l'ampoule à 10⁻⁵ Torr, le processus élimine les oxydants potentiels. Cela empêche efficacement la formation d'oxydes qui dégraderaient la pureté et les performances de l'alliage final.

Pourquoi le quartz est utilisé

Durabilité thermique

Le processus de synthèse nécessite la fusion de matériaux à des températures élevées.

Le quartz est choisi car il agit comme un récipient robuste conçu pour résister à ces températures élevées sans défaillance structurelle.

Propreté et pureté

Avant utilisation, ces ampoules sont nettoyées par ultrasons pour éliminer les contaminants microscopiques.

Ce nettoyage, combiné aux propriétés du matériau du quartz, fournit un micro-environnement hermétiquement scellé. Cette barrière garantit qu'aucun contaminant externe ne peut pénétrer dans le bain de fusion pendant la phase de chauffage.

Comprendre les compromis

Risques liés à la précision du vide

Atteindre un vide de 10⁻⁵ Torr nécessite un équipement et une technique précis.

Si le scellage est imparfait ou si le vide est insuffisant, des traces de gaz peuvent subsister. Cela peut entraîner une légère oxydation ou des "micro-bulles" dans l'alliage, compromettant son intégrité structurelle.

Limites de pression

Bien que le quartz résiste bien à la chaleur, c'est un matériau fragile.

Si la pression interne due aux éléments volatils devient trop élevée pendant la fusion, l'ampoule risque de se rompre. L'épaisseur de la paroi et la qualité du quartz doivent être soigneusement adaptées à la pression de vapeur attendue des éléments spécifiques impliqués.

Faire le bon choix pour votre objectif

Pour assurer la réussite de la synthèse de Se80In5Te6Sb9, considérez vos priorités spécifiques :

- Si votre objectif principal est la précision de la composition : Privilégiez l'intégrité du scellage sous vide pour empêcher la volatilisation des éléments plus légers, garantissant que le rapport final corresponde au poids initial.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que les ampoules en quartz sont nettoyées par ultrasons et manipulées dans un environnement contrôlé avant le chargement pour éliminer les contaminants de surface.

L'ampoule scellée en quartz est l'outil fondamental pour convertir des éléments bruts en un alliage précis et de haute pureté, sans interférence environnementale.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse | Avantage pour l'alliage Se80In5Te6Sb9 |

|---|---|---|

| Vide de 10⁻⁵ Torr | Élimine l'oxygène et les gaz réactifs | Prévient l'oxydation et assure la pureté du matériau |

| Scellage hermétique | Piège les vapeurs des constituants volatils | Maintient une exactitude stœchiométrique précise |

| Matériau quartz | Offre une grande durabilité thermique | Résiste aux températures de synthèse extrêmes sans défaillance |

| Nettoyage par ultrasons | Élimine les contaminants de surface microscopiques | Prévient la contamination externe du bain de fusion |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans le développement d'alliages comme le Se80In5Te6Sb9 nécessite un contrôle thermique et une intégrité environnementale sans compromis. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser ces variables. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, Vide et CVD, ainsi que d'autres fours de laboratoire à haute température—tous entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Prêt à garantir l'exactitude stœchiométrique et la pureté de votre prochain projet ? Contactez nos experts dès aujourd'hui pour trouver la solution à haute température idéale pour votre laboratoire.

Guide Visuel

Références

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Comment fonctionne un four tubulaire sous atmosphère ? Maîtrisez le contrôle précis de la chaleur et des gaz pour votre laboratoire

- Pourquoi une pompe à vide est-elle utilisée pour traiter le réacteur tubulaire avant le CVD de g-C3N4 ? Assurer la croissance de films minces de haute pureté

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles sont les limites des fours tubulaires lors du traitement d'échantillons plus volumineux ? Surmonter les défis liés à la taille et au transfert de chaleur

- Pourquoi le processus de traitement thermique utilisant un four tubulaire est-il essentiel dans la préparation des catalyseurs Mn7Co3Ce1Ox ?

- Quelles sont les caractéristiques de sécurité incluses dans les fours tubulaires ? Protection essentielle pour les laboratoires à haute température

- Sous quels types de conditions atmosphériques les fours tubulaires peuvent-ils fonctionner ? Maîtriser un contrôle précis pour la synthèse de matériaux

- Quels avantages structurels les fours à tubes sous vide offrent-ils ? Atteindre la pureté et la précision dans le traitement des matériaux