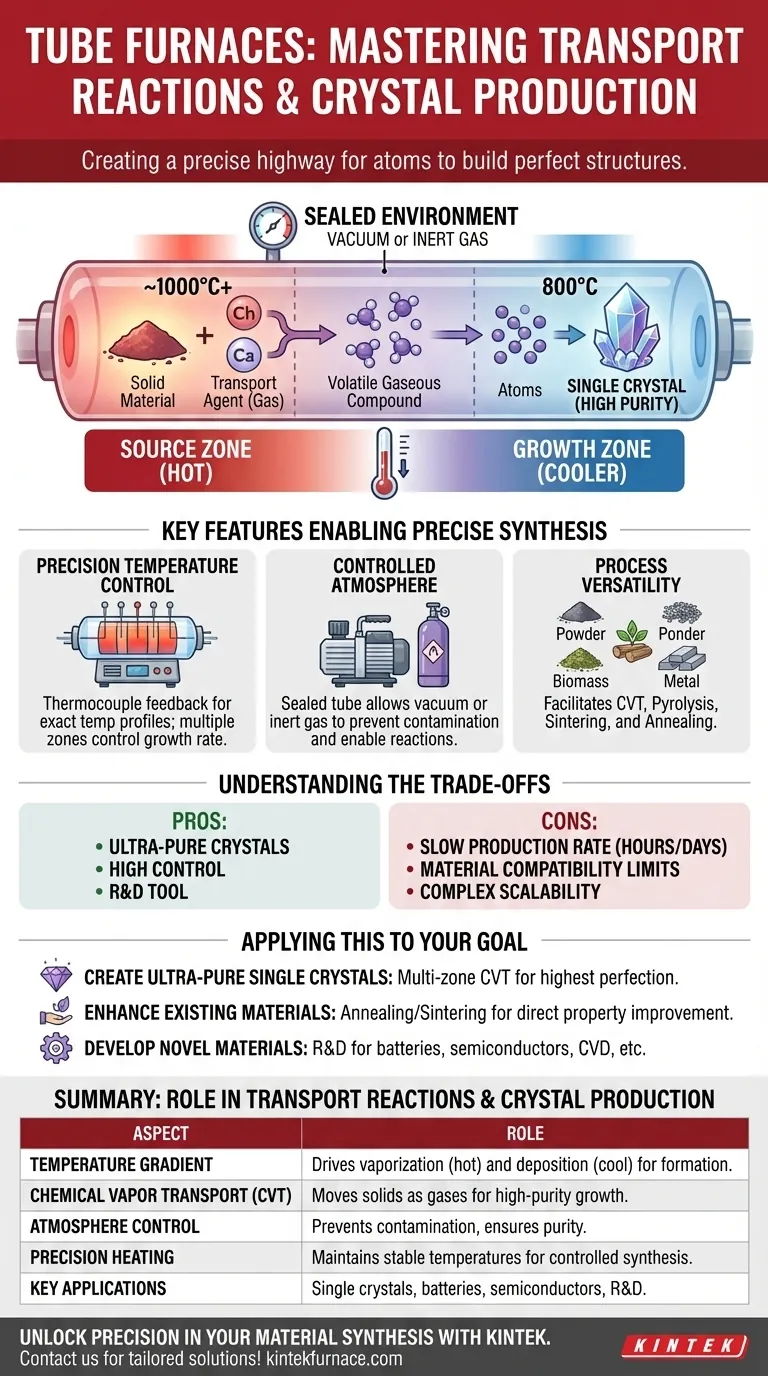

À la base, un four tubulaire permet les réactions de transport et la production de cristaux en créant un gradient de température hautement contrôlé dans un environnement scellé. Ce paysage thermique précis force les matériaux à se vaporiser dans une zone chaude, à voyager sous forme de gaz, puis à se déposer sous forme de solide ou de cristal de haute pureté dans une zone plus froide, un processus connu sous le nom de transport chimique en phase vapeur.

La véritable fonction d'un four tubulaire dans la synthèse avancée n'est pas seulement le chauffage, mais la création d'une "autoroute" précisément contrôlée pour les atomes. En gérant les zones de température et l'atmosphère, il permet aux scientifiques de déconstruire un matériau en un gaz et de le reconstruire méticuleusement en une structure cristalline parfaite ailleurs.

Le principe fondamental : le transport chimique en phase vapeur

Le principal mécanisme utilisé par un four tubulaire pour la croissance cristalline est le transport chimique en phase vapeur (CVT). Ce processus consiste fondamentalement à déplacer un matériau solide d'un endroit à un autre en le convertissant temporairement en gaz.

Qu'est-ce qu'une réaction de transport ?

Un matériau solide qui ne se vaporise pas facilement seul est placé dans le tube scellé du four. Il réagit ensuite avec un "agent de transport" gazeux à haute température pour former un nouveau composé gazeux volatil.

Le rôle du gradient de température

C'est là que le four tubulaire excelle. Il établit un gradient de température stable, ce qui signifie qu'une extrémité du tube (la "zone source") est plus chaude que l'autre (la "zone de croissance").

La réaction initiale qui forme le composé gazeux se produit dans la zone source chaude. Ce gaz diffuse ou s'écoule ensuite naturellement vers la zone de croissance plus froide.

Dépôt et croissance cristalline

Dans la zone plus froide, la réaction chimique s'inverse. Le composé gazeux devient instable à la température plus basse et se décompose, déposant le matériau solide original et libérant le gaz de l'agent de transport.

Parce que ce dépôt se produit lentement et dans des conditions immaculées, les atomes s'arrangent en un état hautement ordonné et de basse énergie : un monocristal. L'agent de transport libéré peut alors retourner dans la zone chaude pour répéter le cycle.

Caractéristiques clés permettant une synthèse précise

Plusieurs caractéristiques d'un four tubulaire sont essentielles pour rendre ces processus de haute pureté possibles. Le succès de la réaction dépend entièrement du degré de contrôle que l'équipement fournit.

Contrôle précis de la température

Les fours tubulaires modernes utilisent des systèmes de rétroaction par thermocouple pour maintenir des températures exactes, souvent à un seul degré près. Les fours avec plusieurs zones de chauffage contrôlées indépendamment peuvent créer des profils de température très spécifiques et stables, ce qui est essentiel pour contrôler le taux et la qualité de la croissance cristalline.

Atmosphère contrôlée

La nature scellée du tube de processus est non négociable. Elle permet aux opérateurs de créer un vide pour éliminer les contaminants ou d'introduire un gaz inerte ou réactif spécifique. Cette atmosphère contrôlée est nécessaire pour permettre la réaction de transport souhaitée tout en empêchant les réactions secondaires indésirables, comme l'oxydation.

Polyvalence du processus

Bien qu'idéal pour le CVT, cette configuration facilite également d'autres processus critiques de synthèse de matériaux. Des réactions comme la pyrolyse (décomposition thermique pour la biomasse), le frittage (formation d'une masse solide à partir de poudre en dessous de son point de fusion) et le recuit (traitement thermique pour modifier la microstructure) reposent toutes sur les mêmes principes de contrôle thermique et atmosphérique précis.

Comprendre les compromis

Bien que puissants, le four tubulaire et la méthode CVT ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Taux de production

La croissance de cristaux de haute qualité par CVT est souvent un processus extrêmement lent. Il peut falloir de nombreuses heures, voire des jours, pour produire seulement quelques grammes de matériau. Cela le rend idéal pour la recherche et le développement, mais difficile pour la production de masse.

Compatibilité des matériaux

La méthode CVT est limitée aux matériaux qui peuvent former un composé volatil avec un agent de transport approprié à une température et une pression raisonnables. Certains matériaux peuvent se décomposer ou ne pas réagir, ce qui les rend incompatibles avec cette technique.

Évolutivité du processus

Les fours tubulaires sont les maîtres de la paillasse de laboratoire et de la production pilote en petits lots. Cependant, la mise à l'échelle de ces processus au niveau industriel peut être complexe et coûteuse, nécessitant souvent des conceptions de réacteurs entièrement différentes.

Application à votre objectif

Votre choix de processus dépend entièrement du matériau final que vous espérez obtenir.

- Si votre objectif principal est de créer des monocristaux ultra-purs : le transport chimique en phase vapeur dans un four tubulaire multi-zones est la méthode définitive pour atteindre la plus haute perfection structurelle.

- Si votre objectif principal est d'améliorer les propriétés des métaux ou céramiques existants : des processus comme le recuit, le durcissement ou le frittage dans un four mono-zone sont plus directs et efficaces.

- Si votre objectif principal est de développer de nouveaux matériaux fonctionnels (pour les batteries ou les semi-conducteurs) : un four tubulaire est un outil de R&D indispensable pour tester des voies de synthèse comme la graphitisation, la carbonisation et le dépôt chimique en phase vapeur.

En fin de compte, le four tubulaire offre un niveau de contrôle inégalé, ce qui en fait une pierre angulaire pour quiconque manipule des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect | Rôle dans les réactions de transport et la production de cristaux |

|---|---|

| Gradient de température | Déclenche la vaporisation dans les zones chaudes et le dépôt dans les zones plus froides pour la formation de cristaux. |

| Transport chimique en phase vapeur (CVT) | Déplace les solides sous forme de gaz à l'aide d'agents de transport, permettant la croissance de cristaux de haute pureté. |

| Contrôle de l'atmosphère | Les environnements scellés avec vide ou gaz empêchent la contamination et assurent la pureté de la réaction. |

| Chauffage de précision | Les fours multi-zones maintiennent des températures stables pour des taux de synthèse contrôlés. |

| Applications clés | Production de monocristaux, synthèse de matériaux pour batteries, semi-conducteurs et R&D. |

Débloquez la précision dans votre synthèse de matériaux avec KINTEK

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours tubulaires, les fours à moufle, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques pour les réactions de transport et la production de cristaux. Que vous développiez de nouveaux matériaux fonctionnels ou que vous visiez des monocristaux ultra-purs, notre expertise garantit des performances et une fiabilité optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent accélérer votre recherche et votre innovation —Contactez-nous maintenant !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire