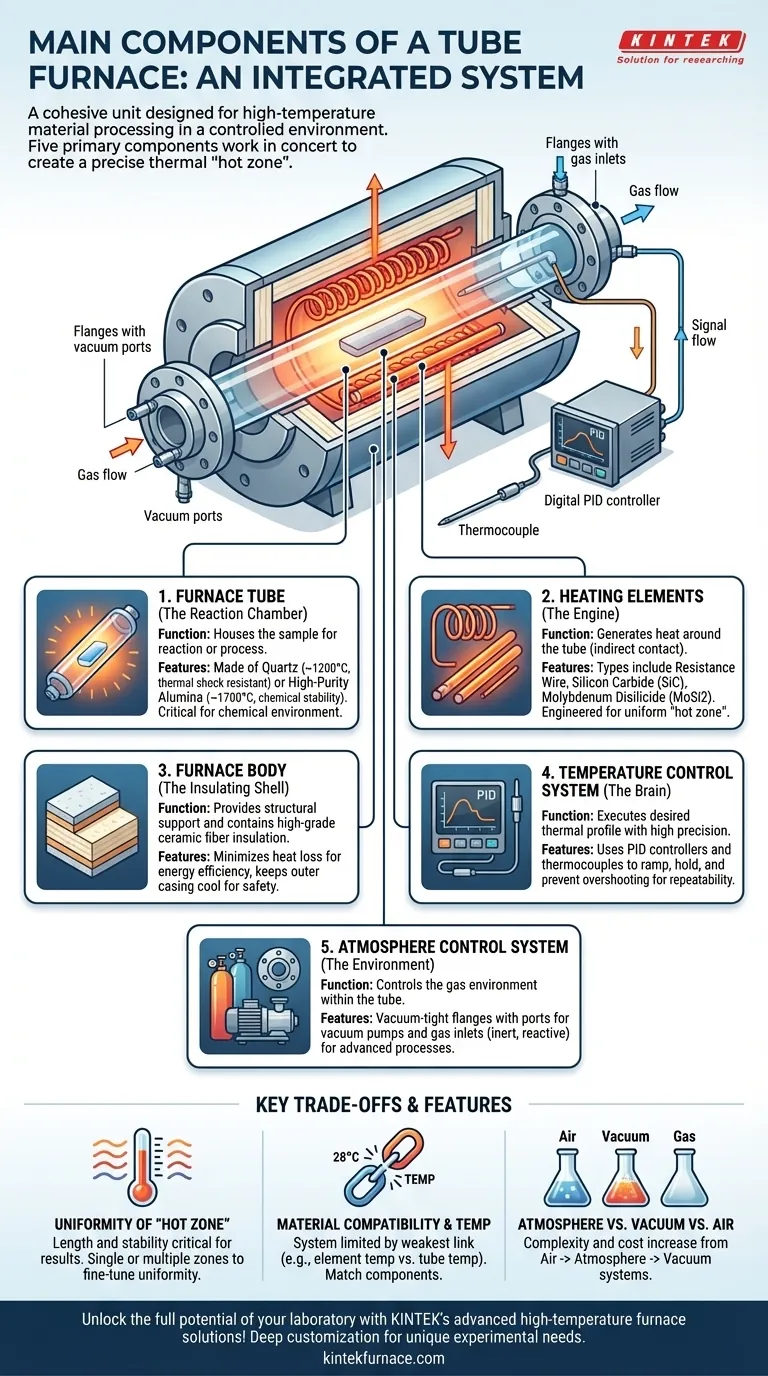

À la base, un four tubulaire est un système intégré conçu pour le traitement de matériaux à haute température dans un environnement contrôlé. Les cinq composants principaux qui travaillent ensemble pour y parvenir sont le tube du four, les éléments chauffants, le corps du four, un système de contrôle de la température et, dans de nombreux cas, un système d'atmosphère ou de circulation de gaz. Ces pièces ne sont pas indépendantes mais fonctionnent comme une unité cohérente pour créer un environnement thermique précis.

Un four tubulaire doit être compris non pas comme une collection de pièces, mais comme un système complet. Chaque composant — du tube de réaction aux commandes électroniques — est choisi et conçu pour fonctionner de concert, créant une « zone chaude » très uniforme et contrôlable pour le traitement sophistiqué des matériaux.

Les composants essentiels d'un four tubulaire

La fonction principale d'un four tubulaire est d'appliquer une chaleur uniforme et précise à un échantillon. Ceci est réalisé grâce à l'interaction de plusieurs composants critiques, chacun ayant un rôle distinct.

Le tube du four (La chambre de réaction)

C'est le composant central où l'échantillon est placé et où la réaction ou le processus a lieu. C'est un cylindre creux qui traverse la section chauffée du four.

Le matériau du tube est essentiel et est choisi en fonction de la température requise et de l'environnement chimique. Les matériaux courants comprennent le quartz (pour une utilisation jusqu'à environ 1200°C et une bonne résistance aux chocs thermiques) et l'alumine de haute pureté (pour des températures plus élevées, jusqu'à environ 1700°C, et une excellente stabilité chimique).

Les éléments chauffants (Le moteur)

Positionnés autour de l'extérieur du tube du four, ces éléments génèrent la chaleur. Ils ne sont jamais en contact direct avec l'échantillon, ce qui garantit un environnement de traitement propre.

Le type d'élément dicte la température maximale du four. Les types courants comprennent le fil résistif (comme le Kanthal) pour les températures plus basses, et les tiges en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2) pour les applications à plus haute température. Leur agencement est conçu pour créer une « zone chaude » uniforme le long d'une section spécifique du tube.

Le corps du four (La coque isolante)

Le corps du four est le boîtier extérieur qui abrite les éléments chauffants et le tube du four. Son rôle est double : il fournit un support structurel et, plus important encore, il contient des couches d'isolation en fibre céramique de haute qualité.

Cette isolation est cruciale pour minimiser la perte de chaleur, ce qui améliore l'efficacité énergétique et permet au four d'atteindre des températures élevées. Elle maintient également le boîtier extérieur froid au toucher, assurant la sécurité de l'opérateur.

Le système de contrôle de la température (Le cerveau)

C'est le cœur électronique du four, responsable de l'exécution du profil thermique souhaité avec une grande précision. Il se compose d'un capteur de température, généralement un thermocouple, et d'un contrôleur.

Les fours modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) sophistiqués pour gérer activement l'alimentation des éléments chauffants. Cela leur permet d'augmenter la température à une vitesse définie, de maintenir un point de consigne précis et d'éviter les dépassements, assurant ainsi la répétabilité et la sécurité du processus.

Le système de contrôle de l'atmosphère (L'environnement)

Pour les processus qui ne peuvent pas être réalisés à l'air ambiant, un système de contrôle de l'atmosphère est essentiel. Ce système scelle les extrémités du tube du four avec des brides étanches au vide.

Ces brides comprennent des orifices pour connecter une pompe à vide afin d'évacuer l'air et des entrées de gaz pour introduire un environnement spécifique, tel qu'un gaz inerte (par exemple, l'argon, l'azote) ou un gaz réactif. Cette capacité est ce qui distingue un four tubulaire comme outil pour la science des matériaux avancée.

Comprendre les compromis et les caractéristiques clés

Choisir ou faire fonctionner un four tubulaire implique de comprendre les compromis inhérents à sa conception. Les capacités d'un composant ont un impact direct sur les exigences d'un autre.

Uniformité de la « zone chaude »

La « zone chaude » est la section du tube qui maintient une température stable et uniforme. La longueur et l'uniformité de cette zone sont critiques pour les résultats du processus, en particulier lors du traitement d'échantillons plus volumineux. Les fours peuvent avoir une seule zone de chauffage ou plusieurs zones, chacune avec son propre contrôleur, pour étendre ou affiner l'uniformité de la zone chaude.

Compatibilité des matériaux et température

La température maximale de fonctionnement est une spécification principale, mais elle est limitée par le maillon le plus faible du système. Un tube en alumine peut résister à 1700°C, mais si les éléments chauffants ne peuvent atteindre que 1200°C, le système est limité à 1200°C. De même, un tube en quartz ne doit pas être utilisé dans un four capable de 1500°C, car il céderait.

Atmosphère contre vide contre air

Un four tubulaire simple peut n'être conçu que pour le chauffage à l'air. Un four à atmosphère ajoute la capacité de faire circuler des gaz inertes ou réactifs. Un four sous vide ajoute une pompe à vide et des brides compatibles pour éliminer complètement l'atmosphère. Chaque niveau de contrôle ajoute de la complexité et du coût au système.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera la configuration de four nécessaire.

- Si votre objectif principal est le traitement thermique de base ou la calcination à l'air : Un four simple avec un contrôleur de température robuste et un tube en alumine ou en quartz approprié est suffisant.

- Si votre objectif principal est le recuit de matériaux sensibles ou la prévention de l'oxydation : Vous avez besoin d'un four doté d'un système de contrôle d'atmosphère complet pour le purgeage avec un gaz inerte.

- Si votre objectif principal est le dépôt en couches minces (CVD) ou le dégazage : Un système à vide élevé avec des contrôleurs de débit de gaz précis et une zone chaude étendue et uniforme est essentiel.

- Si votre objectif principal est d'atteindre des températures extrêmes (>1400°C) : Vous devez choisir un four équipé d'éléments à haute température (SiC ou MoSi2) et d'un tube en alumine de haute pureté.

En fin de compte, comprendre comment ces composants de base fonctionnent ensemble vous donne les moyens de choisir le bon outil et de concevoir un processus thermique réussi.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques principales |

|---|---|---|

| Tube du four | Héberge l'échantillon et la réaction | Fabriqué en quartz (jusqu'à 1200°C) ou en alumine (jusqu'à 1700°C) pour la stabilité chimique |

| Éléments chauffants | Génère la chaleur autour du tube | Les types incluent le fil résistif, le SiC ou le MoSi2 pour des zones chaudes uniformes |

| Corps du four | Fournit l'isolation et le support structurel | Utilise de la fibre céramique pour minimiser la perte de chaleur et assurer la sécurité |

| Système de contrôle de la température | Gère les profils thermiques | Comprend des contrôleurs PID et des thermocouples pour la précision |

| Système de contrôle de l'atmosphère | Contrôle l'environnement gazeux | Dispose de pompes à vide et d'entrées de gaz pour les atmosphères inertes ou réactives |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des options sur mesure telles que des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux