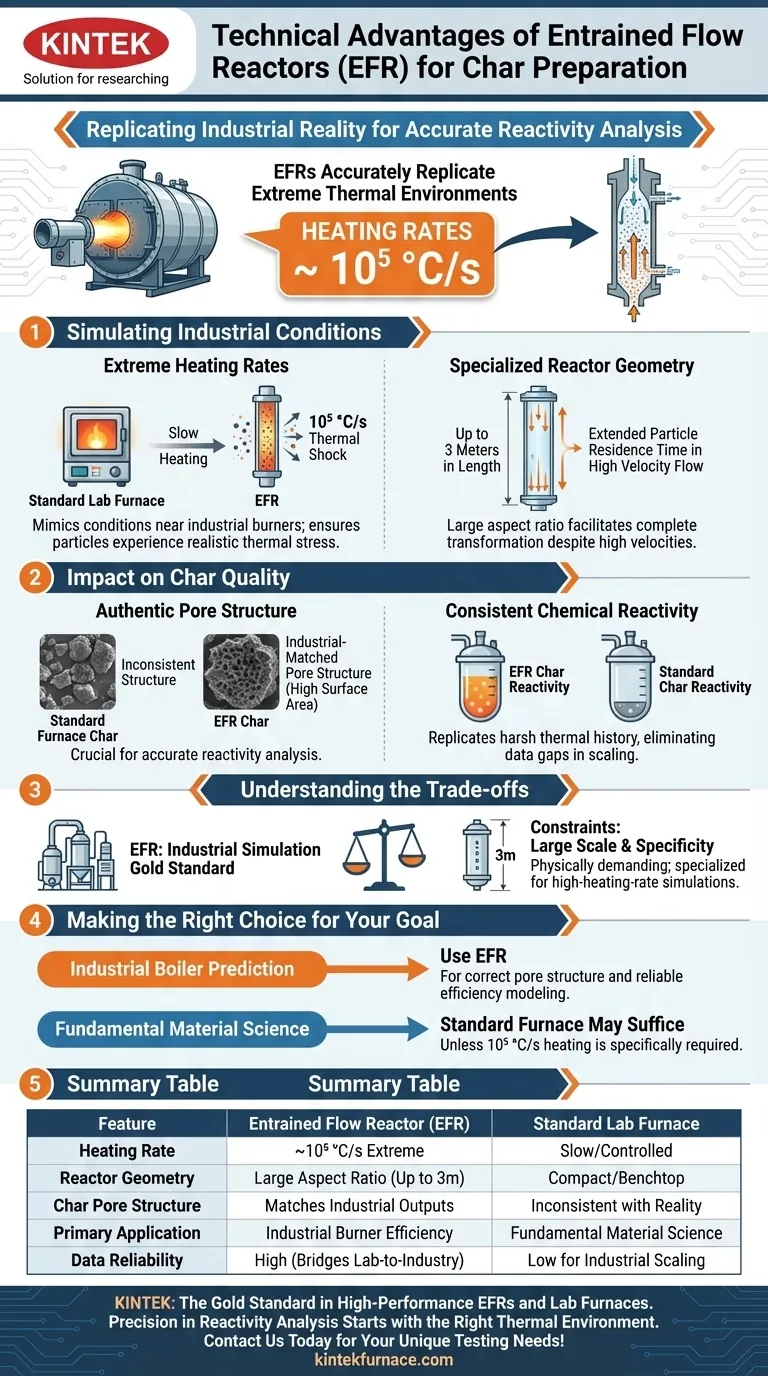

L'avantage technique de l'utilisation d'un réacteur à flux entraîné (EFR) réside dans sa capacité à reproduire fidèlement l'environnement thermique extrême des brûleurs industriels. En atteignant des vitesses de chauffage d'environ 10^5 degrés Celsius par seconde, l'EFR produit du carbone qui est physiquement et chimiquement cohérent avec le carbone généré dans les opérations à grande échelle.

Le réacteur à flux entraîné comble le fossé entre les tests en laboratoire et la réalité industrielle. Il garantit que l'analyse de la réactivité est basée sur du carbone ayant la bonne structure de pores, rendant les prédictions d'efficacité de combustion beaucoup plus fiables.

Simulation des conditions industrielles

Pour générer des données utiles pour les applications industrielles, un réacteur doit imiter l'environnement difficile d'une véritable chaudière. L'EFR y parvient grâce à des choix de conception spécifiques.

Vitesses de chauffage extrêmes

La capacité distinctive de l'EFR est sa vitesse de chauffage.

Les fours de laboratoire standard chauffent souvent les échantillons lentement. En revanche, l'EFR soumet les particules à un choc thermique d'environ 10^5 °C/s.

Ce chauffage rapide est essentiel car il imite les conditions près des brûleurs industriels. Il garantit que les particules de combustible subissent le même stress thermique qu'elles subiraient dans un scénario réel.

Géométrie spécialisée du réacteur

L'EFR utilise une conception unique avec un grand rapport d'aspect pour faciliter cet environnement.

L'espace de réaction est considérablement allongé, comportant souvent des tubes allant jusqu'à 3 mètres de long.

Cette géométrie permet aux particules de rester entraînées dans le flux suffisamment longtemps pour subir une transformation complète sous des profils thermiques spécifiques, malgré la vitesse élevée du système.

Impact sur la qualité du carbone

L'historique thermique d'une particule de combustible dicte ses propriétés finales. L'EFR garantit que ces propriétés sont représentatives.

Structure de pores authentique

La vitesse à laquelle le charbon ou la biomasse est chauffée affecte considérablement la façon dont les matières volatiles s'échappent et dont les pores se forment.

Le carbone produit dans un EFR possède une structure de pores qui correspond étroitement au carbone provenant des chaudières à grande échelle.

Étant donné que la surface interne (les pores) est le moteur de la réactivité, cette cohérence structurelle est vitale pour une analyse précise.

Réactivité chimique cohérente

La réactivité n'est pas seulement une question de composition matérielle ; il s'agit de la façon dont ce matériau interagit avec son environnement.

En reproduisant les conditions thermiques difficiles, l'EFR garantit que la réactivité chimique du carbone préparé est cohérente avec les sorties industrielles.

Cela élimine le "fossé de données" souvent observé lors de l'utilisation de carbone préparé dans des réacteurs à lit fixe à chauffage lent.

Comprendre les compromis

Bien que l'EFR soit supérieur pour la simulation industrielle, sa conception impose des contraintes spécifiques que les utilisateurs doivent reconnaître.

La contrainte de l'échelle

La dépendance à un grand rapport d'aspect signifie que ces réacteurs sont physiquement exigeants.

Avec des tubes de réaction atteignant 3 mètres, un EFR nécessite beaucoup plus d'espace vertical et d'infrastructure que les unités compactes de paillasse.

Spécificité vs. Polyvalence

L'EFR est un outil spécialisé conçu pour les simulations à haute vitesse de chauffage.

Il est optimisé pour reproduire les conditions du brûleur. Il peut ne pas être le choix idéal pour les études axées sur la pyrolyse lente ou les phénomènes à basse température, car sa principale proposition de valeur est la génération de carbone soumis à un stress thermique élevé.

Faire le bon choix pour votre objectif

Pour déterminer si un EFR est le bon outil pour votre analyse de réactivité, considérez vos objectifs finaux.

- Si votre objectif principal est la prédiction de chaudières industrielles : Utilisez un EFR pour garantir que votre carbone a la bonne structure de pores et le bon profil de réactivité pour une modélisation fiable de l'efficacité.

- Si votre objectif principal est la science fondamentale des matériaux : Assurez-vous que vous avez spécifiquement besoin de vitesses de chauffage de 10^5 °C/s ; sinon, l'encombrement physique du système de tubes de 3 mètres peut être inutile.

En fin de compte, le réacteur à flux entraîné est la référence pour transformer le combustible brut en un carbone représentatif qui produit des données de combustion véridiques et évolutives.

Tableau récapitulatif :

| Caractéristique | Réacteur à flux entraîné (EFR) | Four de laboratoire standard |

|---|---|---|

| Vitesse de chauffage | ~10^5 °C/s (Choc thermique extrême) | Chauffage lent / contrôlé |

| Géométrie du réacteur | Grand rapport d'aspect (jusqu'à 3 m de long) | Compact / de paillasse |

| Structure de pores du carbone | Correspond aux sorties des chaudières industrielles | Incohérent avec la réalité à grande échelle |

| Application principale | Modélisation de l'efficacité des brûleurs industriels | Science fondamentale des matériaux |

| Fiabilité des données | Élevée (Comble le fossé laboratoire-industrie) | Faible pour la mise à l'échelle industrielle |

La précision de l'analyse de la réactivité commence par le bon environnement thermique. Soutenue par une R&D et une fabrication expertes, KINTEK propose des réacteurs à flux entraîné haute performance et une large gamme de fours de laboratoire haute température personnalisables, notamment des systèmes Muffle, Tube, Rotatif, sous vide et CVD. Que vous simuliez des brûleurs industriels ou que vous meniez des recherches fondamentales, nos systèmes offrent la précision dont votre laboratoire a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de test uniques !

Guide Visuel

Références

- Krzysztof Czajka. Evaluation of the Reliability of Thermogravimetric Indices for Predicting Coal Performance in Utility Systems. DOI: 10.3390/en18133473

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Comment les fours tubulaires à double zone facilitent-ils la croissance de cristaux uniques de BiRe2O6 ? Explication du contrôle précis du gradient

- Pourquoi un four tubulaire doit-il être équipé d'un système de contrôle du débit d'azote ? Sécuriser une activation du carbone de haute qualité

- Pourquoi un tube en tantale est-il encapsulé dans un tube de quartz sous vide ? Prévention de l'oxydation et de la fragilisation lors de la calcination à haute température

- Quels sont les avantages des fours tubulaires verticaux ? Atteignez la précision et l'efficacité dans votre laboratoire

- Pourquoi un four tubulaire sous vide poussé ou à azote de haute pureté est-il nécessaire pour la croissance des précipités de carbure dans l'acier ?

- Quels sont les avantages de l'utilisation de tubes de diamètres multiples dans un four tubulaire vertical ?Augmentation de l'efficacité et de la polyvalence du laboratoire

- Pourquoi un système de contrôle de débit de gaz de haute précision est-il requis pour le traitement thermique de la vermiculite ? Assurer une atmosphère parfaite

- Comment un four tubulaire à haute température facilite-t-il la formation d'électrocatalyseurs Fe-Nx-C ? Perspectives d'experts sur la synthèse