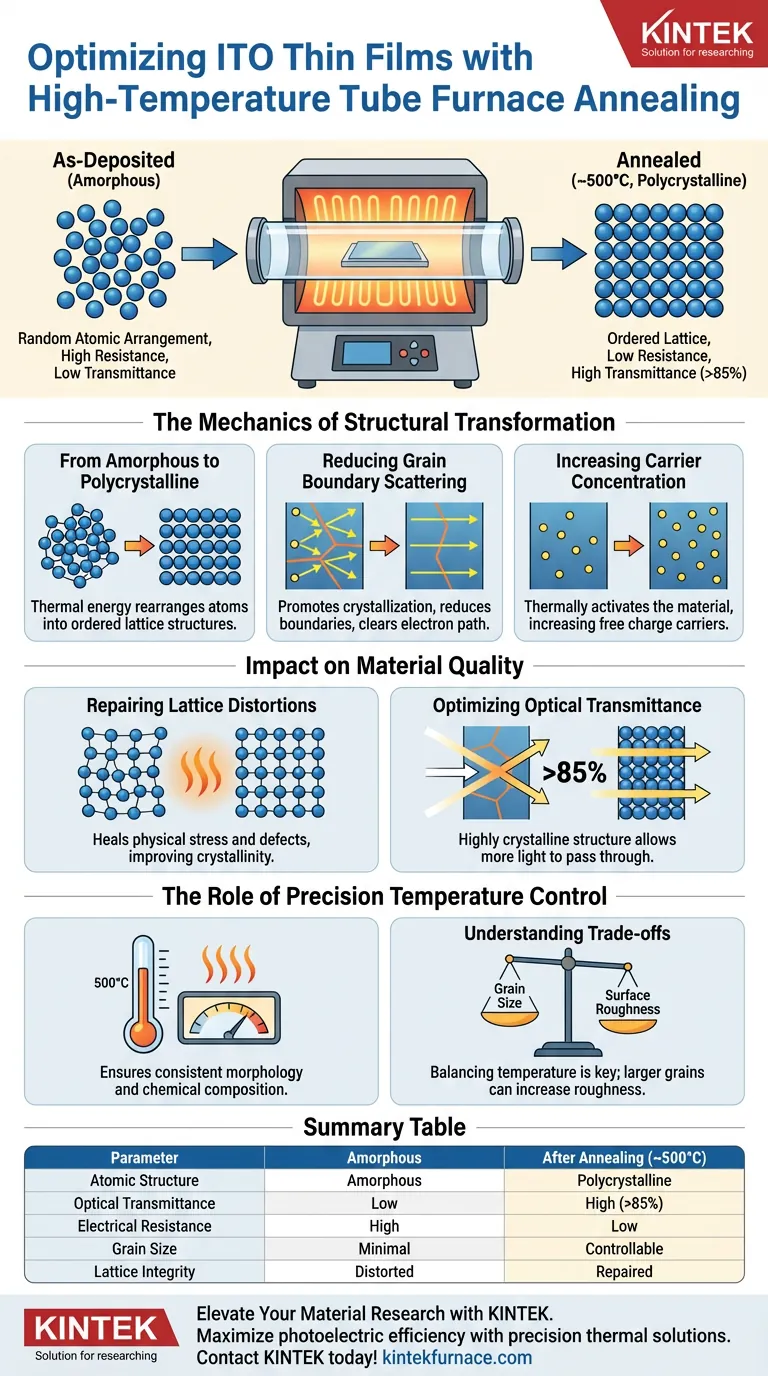

L'objectif principal de l'utilisation d'un four tubulaire à haute température pour le recuit post-dépôt des couches minces d'oxyde d'indium-étain (ITO) est de modifier fondamentalement la structure atomique du matériau afin d'optimiser ses performances photoélectriques.

En traitant le film à des températures généralement autour de 500°C, le four facilite une transition de phase critique d'un état amorphe et désordonné à une structure polycristalline hautement ordonnée. Cette réorganisation structurelle est le mécanisme clé qui abaisse la résistivité électrique et augmente la transmission de la lumière visible à plus de 85%.

Point essentiel à retenir Le four tubulaire agit comme un outil correcteur structurel, utilisant l'énergie thermique pour réparer le désordre atomique introduit lors du dépôt. En convertissant le film d'ITO en un état polycristallin, vous minimisez simultanément les barrières au flux d'électrons et maximisez la clarté optique, rendant le matériau viable pour des applications électroniques haute performance.

Les mécanismes de la transformation structurelle

De l'amorphe au polycristallin

Les films d'ITO tels que déposés possèdent souvent une structure amorphe, où les atomes sont disposés de manière aléatoire. Ce manque d'ordre gêne le mouvement des électrons et dégrade la qualité optique.

Le recuit fournit l'énergie d'activation thermique nécessaire pour réorganiser ces atomes. Cela fait passer le matériau à un état polycristallin, où les atomes s'alignent en structures de réseau ordonnées.

Réduction de la diffusion aux joints de grains

Dans un état désordonné, les électrons entrent fréquemment en collision avec des imperfections, un phénomène connu sous le nom de diffusion aux joints de grains. Cette diffusion augmente considérablement la résistance électrique.

En favorisant la cristallisation et en développant des grains plus gros, le processus de recuit réduit la densité de ces joints. Cela dégage le chemin pour les électrons, résultant en un film conducteur avec une résistivité beaucoup plus faible.

Augmentation de la concentration de porteurs

L'environnement thermique du four tubulaire fait plus que simplement aligner les atomes ; il active le matériau électroniquement.

Le processus augmente la concentration de porteurs dans le film. Une densité plus élevée de porteurs de charge libres est directement corrélée à une conductivité électrique améliorée sans compromettre la transparence du film.

Impact sur la qualité du matériau

Réparation des distorsions du réseau

Les processus de dépôt, tels que la pulvérisation cathodique, introduisent souvent des contraintes physiques et des défauts dans le réseau cristallin du film.

Le champ thermique contrôlé d'un four tubulaire favorise la diffusion thermique atomique, qui répare efficacement ces distorsions du réseau. Ce processus de "guérison" améliore la cristallinité globale et la stabilité du film.

Optimisation de la transmission optique

Une structure hautement cristalline interagit avec la lumière plus efficacement qu'une structure désordonnée.

En éliminant les défauts internes et en optimisant le réseau, le film permet à plus de lumière de passer. Après recuit, les films d'ITO atteignent généralement une transmission de la lumière visible de plus de 85%, une exigence de référence pour la plupart des dispositifs optoélectroniques.

Le rôle du contrôle précis de la température

Détermination de la taille des grains

La température agit comme le principal levier pour contrôler la morphologie du film.

Bien que 500°C soit standard pour la cristallisation, des températures plus élevées peuvent favoriser une croissance supplémentaire des grains. Par exemple, dans des scénarios spécifiques à haute température, l'augmentation de la chaleur peut considérablement augmenter la taille des grains (par exemple, de ~35 nm à ~100 nm), bien que cela dépende fortement des objectifs de dépôt spécifiques.

Assurer l'uniformité

Un four tubulaire est conçu pour fournir un champ de température spécifique et stable.

Cette uniformité est critique car même de légères fluctuations peuvent entraîner une cristallisation inégale. Un contrôle précis garantit que le film atteint une morphologie et une composition chimique cohérentes sur l'ensemble du substrat.

Comprendre les compromis

Équilibrer la température et les limites du substrat

Bien que des températures plus élevées améliorent généralement la cristallinité, elles doivent être équilibrées avec la tolérance thermique de votre substrat.

Pousser les températures trop haut (par exemple, vers 1000°C ou 1200°C, qui sont utilisées pour des cinétiques de croissance spécifiques plutôt que pour le recuit de films standard) risque d'endommager le substrat ou de modifier défavorablement la stœchiométrie du film.

Taille des grains vs rugosité de surface

Un recuit agressif pour maximiser la taille des grains peut avoir un effet secondaire : une rugosité de surface accrue.

Bien que les gros grains améliorent la conductivité, une surface rugueuse peut être préjudiciable si le film d'ITO est destiné à servir de base pour des couches ultérieures et délicates dans un empilement de dispositifs.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de vos films d'ITO, adaptez votre stratégie de recuit à vos métriques de performance spécifiques :

- Si votre objectif principal est la conductivité et la transparence : Visez une température de recuit standard d'environ 500°C pour assurer la transition amorphe-polycristalline, atteignant une faible résistivité et une transmittance >85%.

- Si votre objectif principal est l'ingénierie de la taille des grains : Utilisez des contrôleurs de température de haute précision pour explorer des plages thermiques plus élevées, en comprenant que l'augmentation de la température favorise la croissance des grains (par exemple, jusqu'à ~100 nm) mais nécessite une gestion attentive de la morphologie de surface.

Le succès du recuit de l'ITO repose sur la fourniture d'une énergie thermique suffisante pour ordonner le réseau sans dégrader l'intégrité physique du film ou du substrat.

Tableau récapitulatif :

| Paramètre | Avant recuit (tel que déposé) | Après recuit (~500°C) |

|---|---|---|

| Structure atomique | Amorphe / Désordonnée | Polycristalline / Ordonnée |

| Transmission optique | Faible / Variable | Élevée (>85%) |

| Résistance électrique | Élevée (diffusion aux joints de grains) | Faible (mobilité améliorée) |

| Taille des grains | Minimale / Aucune | Contrôlable (jusqu'à 100 nm+) |

| Intégrité du réseau | Forte distorsion/contrainte | Réparée / Stabilisée |

Élevez votre recherche sur les matériaux avec KINTEK

Maximisez l'efficacité photoélectrique de vos films minces d'ITO avec des solutions thermiques de précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, adaptés à vos besoins de laboratoire spécifiques. Que vous ayez besoin d'une ingénierie avancée de la taille des grains ou de transitions de phase uniformes, nos fours à haute température personnalisables offrent la stabilité dont votre recherche a besoin.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences uniques !

Guide Visuel

Références

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Outre la synthèse et la purification, à quels types de réactions les fours tubulaires peuvent-ils être utilisés ? Explorez les applications polyvalentes de traitement thermique

- Quelles industries utilisent couramment les fours tubulaires verticaux ? Applications clés en science des matériaux, nanotechnologie et plus encore

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Quelles sont les méthodes de traitement des eaux usées à l'aide d'un four tubulaire ?Solutions thermiques efficaces pour les effluents industriels

- Comment un four tubulaire horizontal contrôle-t-il l'environnement réactionnel pour la carbonisation des noyaux de cerise ? Guide de haute précision

- Pourquoi un four tubulaire équipé d'un système de contrôle du débit d'ammoniac est-il nécessaire à la synthèse de nanopoudres de GaN ?

- Quelles sont les fonctions d'un four à tube de quartz à haute température ? Synthèse précise de supports carbonés dopés

- Quelles conditions environnementales critiques un four tubulaire à haute température fournit-il ? Optimiser la réticulation CPOF-4/5