En bref, le traitement des matériaux dans un four tubulaire sous vide implique de placer un échantillon dans un tube scellé, d'en retirer l'air pour créer un vide ou de le remplir d'un gaz spécifique, puis de le chauffer à une température précise. Cet environnement contrôlé est la clé pour prévenir les réactions chimiques indésirables, comme l'oxydation, qui se produiraient autrement à haute température à l'air libre.

L'objectif fondamental d'un four tubulaire sous vide n'est pas seulement de chauffer les matériaux, mais de le faire dans une atmosphère hautement contrôlée. En éliminant les gaz réactifs comme l'oxygène, il permet des processus à haute température qui seraient impossibles dans un environnement normal, assurant la pureté des matériaux et permettant des transformations chimiques spécifiques.

Les composants principaux et leurs rôles

Comprendre le processus commence par connaître les éléments clés du four et leur fonction. Le système est conçu pour le confinement, le contrôle de l'atmosphère et un chauffage précis.

Le tube de traitement

L'échantillon lui-même est placé à l'intérieur d'un tube de traitement, qui est généralement en quartz pour des températures allant jusqu'à environ 1200°C ou en céramique comme le corindon (alumine) pour des températures plus élevées. Ce tube agit comme la chambre scellée pour l'expérience.

Les brides d'étanchéité

Pour créer un environnement étanche à l'air, des brides d'étanchéité en acier inoxydable sont fixées aux extrémités du tube. Ces brides contiennent des orifices pour connecter le système de vide et les entrées de gaz, garantissant que l'atmosphère interne reste isolée.

Le système de vide

Une pompe à vide est connectée à l'un des orifices de la bride. Son seul travail est d'évacuer l'air de l'intérieur du tube, en éliminant l'oxygène, l'azote et d'autres gaz réactifs.

Contrôle du gaz et de l'atmosphère

Les brides comportent également une entrée d'air réservée. Celle-ci n'est pas utilisée pour laisser entrer l'air, mais pour introduire des gaz spécifiques, tels que des gaz inertes comme l'argon ou l'azote, afin de créer une atmosphère contrôlée non sous vide si nécessaire.

Les éléments chauffants

Le four lui-même contient des éléments chauffants à résistance électrique qui entourent le tube de traitement. Ils ne touchent pas directement le tube mais rayonnent de la chaleur, permettant des augmentations de température graduelles, uniformes et précisément contrôlées.

Le cycle de traitement étape par étape

L'opération suit une séquence logique, allant de la préparation de l'échantillon au produit final refroidi. Chaque étape est critique pour atteindre le résultat souhaité.

Étape 1 : Chargement et scellement

Tout d'abord, les matériaux sont soigneusement placés à l'intérieur du tube de traitement. Le tube est ensuite inséré dans le four, et les brides d'étanchéité sont solidement serrées aux deux extrémités pour rendre la chambre étanche.

Étape 2 : Création de l'atmosphère

C'est l'étape la plus critique. La pompe à vide est activée pour retirer tout l'air du tube scellé, créant un environnement sous vide. Alternativement, la chambre peut être purgée puis remplie d'un gaz de traitement spécifique.

Étape 3 : Chauffage précis

À l'aide du contrôleur du four, l'utilisateur règle la température cible et le taux de chauffage. Les éléments chauffants du four commencent alors à chauffer progressivement l'extérieur du tube, ce qui chauffe à son tour l'échantillon à l'intérieur.

Étape 4 : Temps de maintien et transformation

Le matériau est maintenu à la température cible pendant une durée spécifique, appelée "temps de maintien". Pendant cette phase, le processus prévu — tel que le frittage, le recuit ou le dépôt chimique en phase vapeur — a lieu.

Étape 5 : Refroidissement contrôlé

Une fois le temps de maintien terminé, les éléments chauffants sont éteints. Le four refroidit à une vitesse contrôlée, souvent pendant que le vide ou l'atmosphère spéciale est maintenu pour éviter l'oxydation ou le choc thermique pendant la phase de refroidissement. Les échantillons ne sont retirés qu'une fois que le four est revenu à une température sûre.

Comprendre les compromis et les considérations clés

Bien que puissant, un four tubulaire sous vide nécessite une utilisation attentive. Les choix que vous faites ont un impact direct sur le succès de votre processus.

Matériau du tube vs. Température

Le matériau de votre tube de traitement dicte votre température de fonctionnement maximale. Le quartz est courant et économique mais est limité à environ 1200°C. Pour des températures plus élevées, vous devez utiliser des tubes en céramique plus coûteux comme l'alumine ou la mullite.

Vide vs. Gaz inerte

Un vide poussé est idéal pour prévenir toutes les réactions atmosphériques et atteindre la plus haute pureté. Cependant, le traitement sous un flux de gaz inerte (comme l'argon) peut améliorer l'uniformité de la température et empêcher certains éléments de votre échantillon de s'évaporer sous vide.

Taux de chauffage et de refroidissement

Des changements de température rapides peuvent provoquer un choc thermique, fissurant le tube de traitement ou l'échantillon lui-même, en particulier avec des matériaux fragiles comme les céramiques et le verre. Utilisez toujours des taux de chauffage et de refroidissement progressifs pour assurer l'intégrité de vos matériaux et de votre équipement.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine la manière dont vous devez aborder le processus.

- Si votre objectif principal est d'atteindre une pureté maximale : Priorisez la création du vide le plus profond possible avec votre système de pompe pour éliminer pratiquement tous les contaminants réactifs.

- Si votre objectif principal est une réaction de surface spécifique (par exemple, nitruration) : Votre objectif est d'utiliser le système d'entrée de gaz pour faire circuler un gaz réactif spécifique sur votre échantillon à une température et une pression contrôlées.

- Si votre objectif principal est l'amélioration structurelle (par exemple, recuit de métaux) : Concentrez-vous sur un contrôle précis de la température et, surtout, sur un taux de refroidissement lent et contrôlé pour obtenir la structure cristalline souhaitée.

En fin de compte, un four tubulaire sous vide vous permet de contrôler la relation fondamentale entre la chaleur et l'atmosphère, ouvrant la voie à des processus avancés de traitement des matériaux.

Tableau récapitulatif :

| Étape | Action | Objectif |

|---|---|---|

| 1. Chargement et scellement | Placer l'échantillon dans le tube, sceller avec des brides | Créer une chambre étanche pour une atmosphère contrôlée |

| 2. Création de l'atmosphère | Évacuer l'air ou introduire un gaz inerte | Prévenir l'oxydation et permettre des réactions spécifiques |

| 3. Chauffage précis | Régler la température et la vitesse via le contrôleur | Obtenir un chauffage uniforme pour la transformation du matériau |

| 4. Temps de maintien | Maintenir à la température cible | Permettre des processus comme le frittage ou le recuit |

| 5. Refroidissement contrôlé | Refroidir progressivement sous vide ou gaz | Éviter le choc thermique et maintenir l'intégrité du matériau |

Débloquez le traitement avancé des matériaux avec les solutions de fours à haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours tubulaires sous vide, des fours à moufle et des systèmes CVD/PECVD avancés. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, tels que le frittage, le recuit et le dépôt chimique en phase vapeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

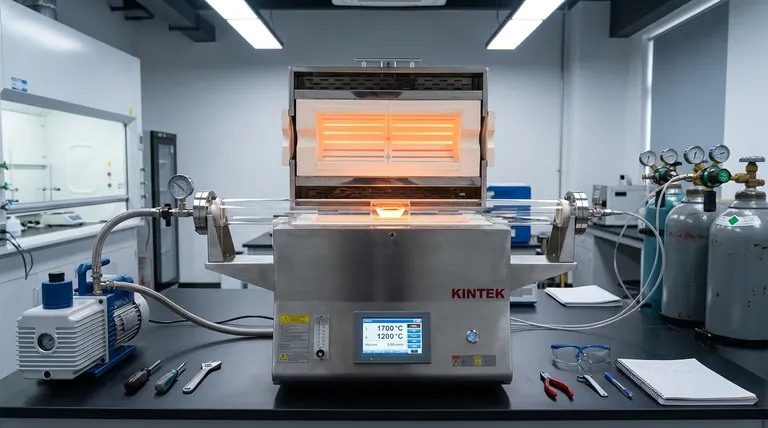

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %