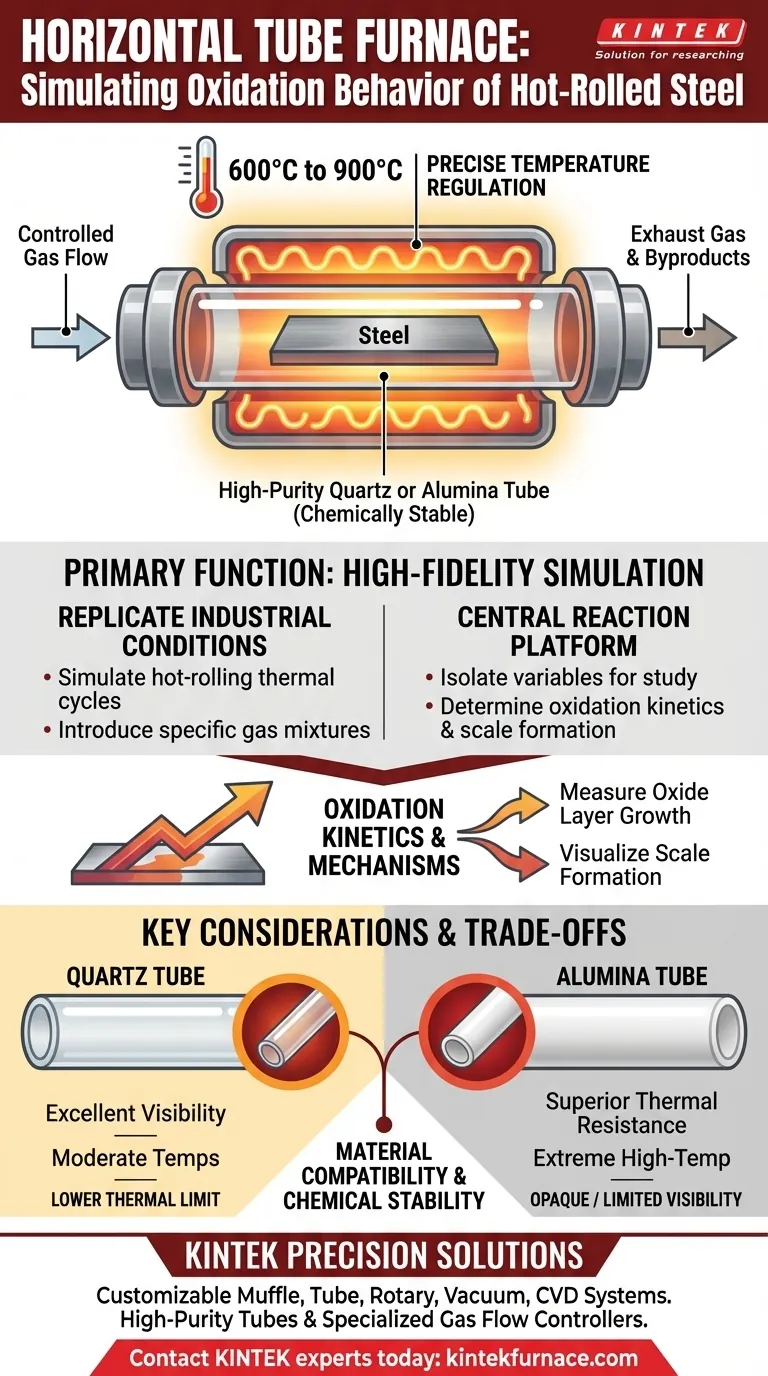

La fonction principale d'un four tubulaire horizontal est de reproduire les conditions environnementales spécifiques d'une ligne industrielle de laminage à chaud dans un environnement de laboratoire contrôlé. En régulant précisément les températures entre 600°C et 900°C et en introduisant des mélanges gazeux définis, le four sert de plateforme de réaction centrale pour déterminer exactement comment l'acier laminé à chaud s'oxyde et forme de la calamine.

Le four n'est pas simplement un appareil de chauffage ; c'est une chambre de simulation. Sa capacité à contrôler simultanément l'énergie thermique et la composition atmosphérique permet aux chercheurs d'isoler des variables spécifiques, fournissant ainsi les données nécessaires pour comprendre la cinétique d'oxydation et les mécanismes de formation de la calamine.

Créer un environnement de simulation haute fidélité

Pour modéliser avec précision les processus industriels, un four doit faire plus que simplement chauffer. Il doit recréer la réalité chimique de la chaîne de production.

Régulation précise de la température

Le four tubulaire horizontal est conçu pour maintenir un environnement stable à haute température.

Pour la simulation de l'acier laminé à chaud, cela implique généralement une plage cible de 600°C à 900°C.

Cette stabilité est essentielle car même des fluctuations mineures de température peuvent modifier considérablement la vitesse à laquelle l'oxydation se produit.

Contrôle de l'atmosphère

La caractéristique déterminante de cet appareil est sa capacité à gérer l'environnement gazeux.

En introduisant des gaz mélangés dans le tube, le système simule les atmosphères de combustion spécifiques trouvées dans les usines industrielles.

Cela permet aux chercheurs d'aller au-delà de la simple oxydation à l'air et d'étudier comment l'acier réagit aux sous-produits complexes du chauffage industriel.

La mécanique de l'expérience

La construction physique du four est conçue pour garantir que les données collectées résultent de la réaction de l'échantillon, et non de la contamination par l'équipement.

Le rôle du tube du four

Le composant central du système est la chambre tubulaire où réside l'échantillon.

Ce tube est construit à partir de matériaux résistants aux hautes températures, le plus souvent du quartz ou de l'alumine.

Ces matériaux sont sélectionnés spécifiquement pour leur stabilité chimique, garantissant qu'ils ne réagissent pas avec l'échantillon ou les gaz, même à des températures extrêmes.

Étude de la cinétique et des mécanismes

L'objectif ultime de cette configuration est de faciliter l'étude de la cinétique d'oxydation.

Les chercheurs utilisent cette plateforme pour mesurer la vitesse de croissance des couches d'oxyde et pour visualiser les mécanismes de formation de la calamine.

Ces données aident les ingénieurs à prédire le comportement de l'acier pendant la fabrication réelle, conduisant à un meilleur contrôle de la qualité dans les lignes de laminage à chaud.

Comprendre les compromis

Bien que les fours tubulaires horizontaux soient des outils puissants, des résultats fiables dépendent de la compréhension des limites des matériaux impliqués.

Compatibilité des matériaux

Le choix du matériau du tube est un compromis critique entre le coût et la performance.

Le quartz est excellent pour la visibilité et les températures modérées, mais il a une limite thermique inférieure par rapport à d'autres céramiques.

L'alumine offre une résistance thermique supérieure pour les expériences haut de gamme, mais elle est généralement opaque, limitant l'observation visuelle pendant le processus.

Risques de stabilité chimique

Si le matériau du tube n'est pas correctement adapté à l'expérience, le tube lui-même peut se dégrader.

Les références supplémentaires soulignent que le tube doit maintenir sa stabilité chimique ; le non-respect de cette consigne peut contaminer l'atmosphère et invalider les données de simulation.

Appliquer cela à votre recherche

Pour tirer le meilleur parti d'un four tubulaire horizontal, vous devez aligner vos choix d'équipement sur vos exigences spécifiques en matière de données expérimentales.

- Si votre objectif principal est la cinétique d'oxydation : Privilégiez un four avec des contrôleurs de débit de gaz de haute précision pour garantir que la composition atmosphérique reste constante tout au long du cycle de 600°C à 900°C.

- Si votre objectif principal est les tests à très haute température : Choisissez un tube de four en alumine plutôt qu'en quartz pour assurer l'intégrité structurelle et l'inertie chimique aux limites supérieures de la plage de chauffage.

En maîtrisant les variables de température et d'atmosphère, vous transformez un instrument de laboratoire standard en un modèle prédictif pour le succès industriel.

Tableau récapitulatif :

| Caractéristique | Objectif dans la simulation d'oxydation | Spécifications clés |

|---|---|---|

| Plage de température | Reproduit les cycles thermiques de laminage à chaud | 600°C à 900°C |

| Contrôle de l'atmosphère | Simule les gaz de combustion industriels | Injection de gaz mélangés |

| Matériau du tube | Assure l'inertie/stabilité chimique | Quartz ou Alumine |

| Objectif principal | Mesure la cinétique/mécanismes d'oxydation | Modélisation haute fidélité |

Optimisez votre recherche sur l'acier avec la précision KINTEK

La simulation précise de la cinétique d'oxydation nécessite un contrôle absolu de la température et de l'atmosphère. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour vos besoins métallurgiques uniques.

Que vous ayez besoin de tubes en alumine de haute pureté pour des températures extrêmes ou de contrôleurs de débit de gaz spécialisés pour la réplication d'atmosphères industrielles, nos fours de laboratoire haute température offrent la fiabilité dont votre recherche a besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour concevoir votre solution de four personnalisée !

Guide Visuel

Références

- Seksan Singthanu, Thanasak Nilsonthi. A Comparative Study of the Oxidation Behavior of Hot-Rolled Steel established from Medium and Thin Slabs oxidized in 20% H2O-N2 at 600-900°C. DOI: 10.48084/etasr.6168

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un four à tube tombant se compare-t-il à un four à tube horizontal ? Choisissez le bon four pour votre procédé

- Quel rôle technique joue un four tubulaire de laboratoire dans la simulation de la fusion de zone ? Maîtriser la purification des matériaux

- Quelles sont les caractéristiques spéciales du four tubulaire à quartz pour la manipulation des échantillons ? Découvrez la visibilité et la pureté dans les processus à haute température

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire pour la carbonisation de la balle de riz ? Maîtriser la synthèse précise

- Pourquoi est-il nécessaire d'utiliser un four tubulaire pour l'oxydation à l'air du réseau de cuivre 3D ? Maîtriser les interfaces lithiophiles

- Quel est le rôle d'un four tubulaire haute température dans la préparation des hétérostructures TiO2-alpha-Ga2O3 ?

- Comment un four tubulaire assure-t-il la cohérence structurelle dans la synthèse de Fe/MWCNT ? Contrôle expert pour la qualité des composites.

- Quel rôle joue un four tubulaire à zone unique dans la synthèse du ZnPS3 ? Maîtriser le profil thermique des matériaux stratifiés