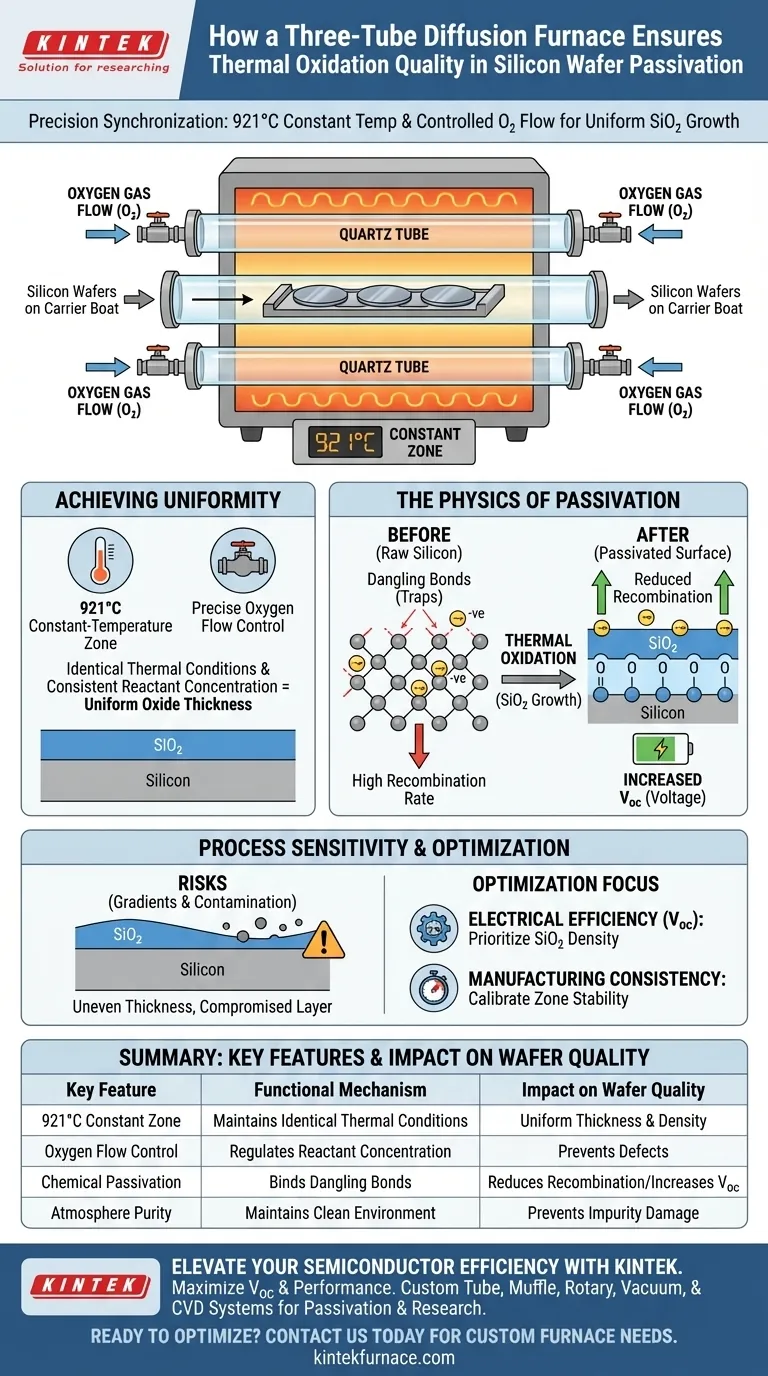

La qualité des couches d'oxydation thermique dans un four de diffusion à trois tubes est assurée par la synchronisation précise du flux de gaz d'oxygène et une régulation de température de haute précision. En maintenant une zone à température constante stricte, généralement autour de 921°C, le système fait croître une couche de dioxyde de silicium (SiO2) dense et d'épaisseur uniforme, essentielle pour les performances de la plaquette.

Idée clé : La valeur principale de ce four n'est pas seulement le chauffage, mais la "passivation" chimique. En créant une barrière d'oxyde uniforme, le four neutralise efficacement les défauts de surface, empêchant la perte d'électrons et augmentant directement la tension en circuit ouvert (Voc) de la batterie.

Obtenir l'uniformité de la couche

La zone à température constante

Le four repose sur une zone à température constante étendue pour garantir que chaque partie de la plaquette de silicium est exposée à des conditions thermiques identiques.

Le fonctionnement à des températures élevées, comme le point de référence de 921°C, crée l'environnement idéal pour une croissance d'oxyde stable.

Contrôle du flux de gaz

L'uniformité est encore garantie par la régulation stricte du flux de gaz d'oxygène dans le tube.

Ce contrôle garantit que la concentration de réactifs est constante sur la surface de la plaquette, empêchant les variations d'épaisseur de la couche de dioxyde de silicium.

La physique de la passivation

Correction des "liaisons pendantes"

Les surfaces de silicium brutes contiennent des défauts atomiques connus sous le nom de "liaisons pendantes", qui sont essentiellement des connexions chimiques rompues.

Le processus d'oxydation thermique utilise la couche de SiO2 cultivée pour se lier chimiquement à ces défauts. Ce processus est appelé passivation.

Réduction de la recombinaison de surface

Lorsque les liaisons pendantes ne sont pas contrôlées, elles agissent comme des pièges pour les porteurs de charge, entraînant un taux élevé de "recombinaison de surface".

En passant la surface, le four abaisse considérablement ce taux de recombinaison, garantissant que les électrons générés sont collectés plutôt que perdus.

Impact sur la tension (Voc)

Le résultat direct d'une recombinaison plus faible est une augmentation de la tension en circuit ouvert (Voc).

Cette métrique est essentielle pour l'efficacité globale du dispositif, faisant de la qualité de la couche d'oxydation thermique un facteur déterminant des performances finales de la batterie.

Comprendre la sensibilité du processus

Le risque de gradients thermiques

L'efficacité de la couche de passivation dépend entièrement de la stabilité de la zone de température.

Toute fluctuation ou gradient au sein de la zone "constante" entraînera une épaisseur d'oxyde inégale, compromettant la densité et les qualités protectrices de la couche.

Pureté et contamination

Bien que le processus de diffusion introduise de l'oxygène intentionnellement, l'environnement doit rester exempt de contaminants indésirables.

Tout comme les fours à vide sont utilisés dans d'autres contextes pour prévenir la corrosion et les impuretés, le four de diffusion doit maintenir un environnement propre pour garantir que la couche de SiO2 reste pure et structurellement saine.

Optimisation pour les performances du dispositif

Pour maximiser les avantages d'un four de diffusion à trois tubes, votre objectif opérationnel doit s'aligner sur vos objectifs d'efficacité spécifiques.

- Si votre objectif principal est l'efficacité électrique (Voc) : Privilégiez la densité de la couche de SiO2 pour assurer une neutralisation maximale des liaisons pendantes.

- Si votre objectif principal est la cohérence de fabrication : Concentrez-vous sur l'étalonnage de la longueur et de la stabilité de la zone à température constante pour garantir une épaisseur uniforme sur toutes les plaquettes.

En fin de compte, le four de diffusion à trois tubes transforme le silicium brut en un composant à haute efficacité en transformant une réaction chimique de surface délicate en un processus industriel contrôlé et reproductible.

Tableau récapitulatif :

| Caractéristique clé | Mécanisme fonctionnel | Impact sur la qualité de la plaquette |

|---|---|---|

| Zone constante de 921°C | Maintient des conditions thermiques identiques dans tout le tube | Assure une épaisseur et une densité d'oxyde uniformes |

| Contrôle du flux d'oxygène | Régule la concentration de réactifs pendant la croissance | Empêche les variations d'épaisseur et les défauts de couche |

| Passivation chimique | Lie les liaisons pendantes sur les surfaces de silicium | Réduit la recombinaison de surface et augmente la Voc |

| Pureté de l'atmosphère | Maintient un environnement propre et contrôlé | Empêche les impuretés de compromettre la structure du SiO2 |

Améliorez votre efficacité dans les semi-conducteurs avec KINTEK

Maximisez les performances de vos appareils et la tension en circuit ouvert (Voc) avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, tous personnalisables selon vos besoins spécifiques de laboratoire ou industriels à haute température. Que vous ayez besoin d'une stabilité de température absolue pour la passivation ou d'environnements de haute pureté pour la recherche de matériaux, nos fours offrent la cohérence dont votre processus a besoin.

Prêt à optimiser votre processus d'oxydation thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les températures de fonctionnement continu pour chaque zone dans un four tubulaire à trois zones divisé ? Choisissez le bon modèle pour votre laboratoire

- Quel est le rôle essentiel d'un four tubulaire à réduction programmable en température ? Atteindre une activation précise du catalyseur

- Quelle est la fonction d'un four tubulaire industriel dans l'étude des revêtements AlCoCrFeNi ? Améliorer la durabilité des matériaux

- Quel rôle le four tubulaire sous vide à haute température joue-t-il dans la pyrolyse SiC/SiC ? Transformation chimique essentielle

- Quel rôle joue un four tubulaire dans l'étape de traitement thermique à haute température de la fabrication de catalyseurs ?

- Quelles sont les spécifications des modèles de fours tubulaires horizontaux à trois zones et à trois phases ?Caractéristiques principales et options personnalisées

- À quels types d'applications les fours tubulaires sont-ils adaptés ? Idéal pour le traitement thermique de précision en laboratoire

- Pourquoi la source d'iode est-elle placée à l'extrémité amont du four tubulaire ? Optimisation du dépôt chimique en phase vapeur I-NC