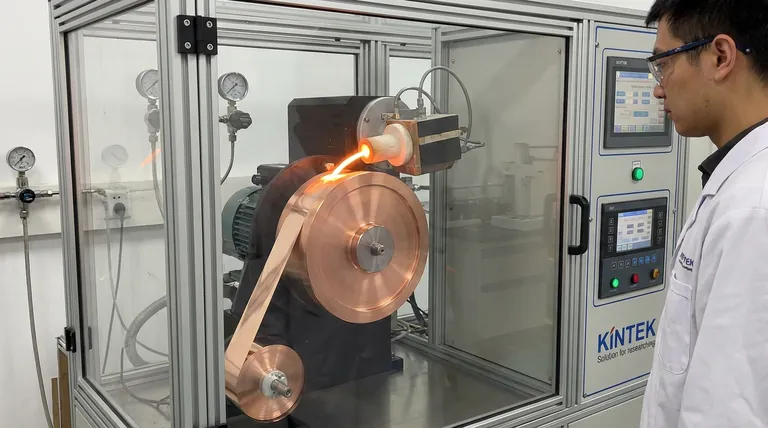

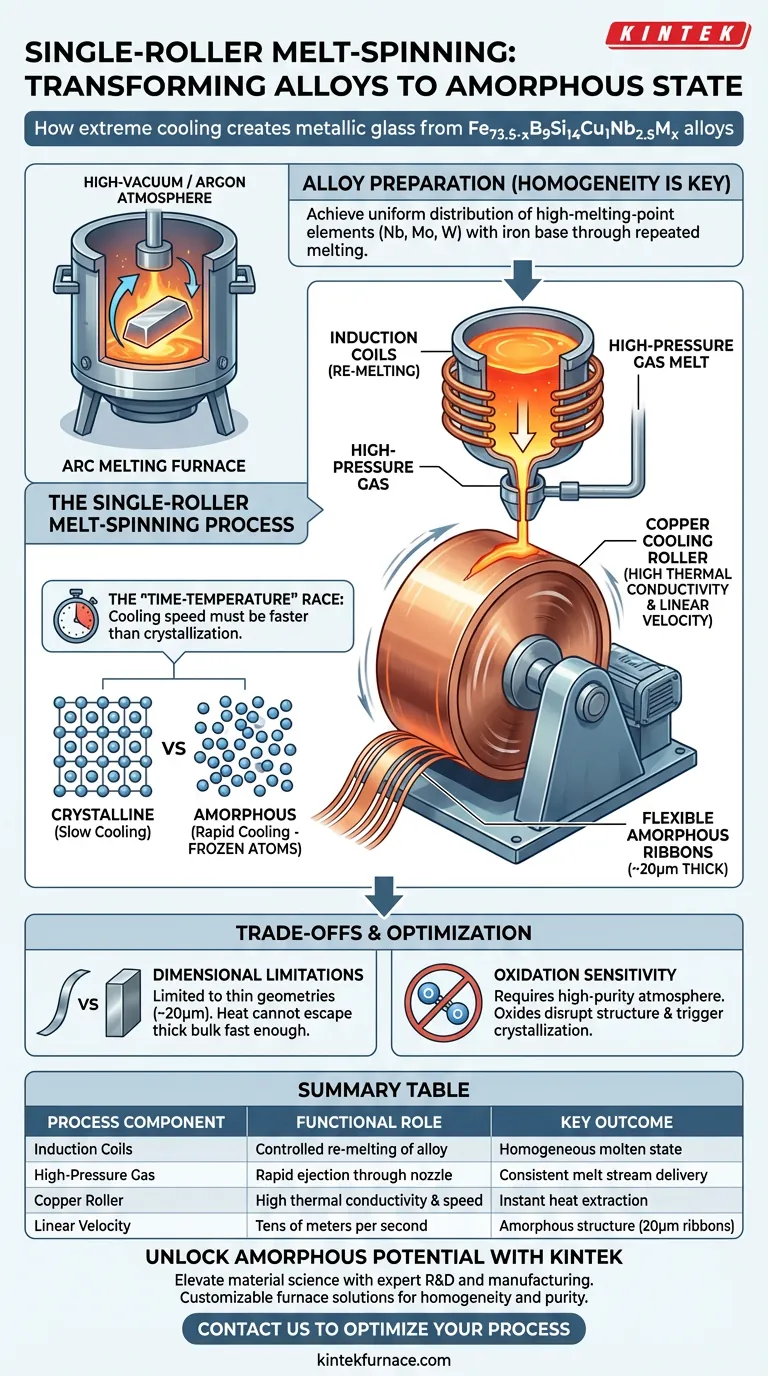

Le système de filage à l'état fondu à rouleau unique facilite l'amorphisation en soumettant l'alliage en fusion à une vitesse de refroidissement extrême qui empêche la cristallisation.

Pour l'alliage Fe73.5-xB9Si14Cu1Nb2.5Mx, le système fonctionne en refondant le lingot à l'aide de bobines à induction et en éjectant le métal fondu par gaz à haute pression sur un rouleau de cuivre en rotation rapide. La vitesse linéaire élevée du rouleau extrait instantanément la chaleur, figant les atomes dans un état désordonné pour former des rubans amorphes flexibles d'environ 20 microns d'épaisseur.

L'essence de ce processus est la course "temps-température" : la vitesse de refroidissement générée par le rouleau rotatif doit être plus rapide que le temps nécessaire aux atomes pour s'organiser en un réseau cristallin.

La mécanique de la solidification rapide

Refonte et injection

Le processus commence par la prise du lingot pré-allié et sa refonte à l'intérieur du système de rotation à l'aide de bobines à induction.

Une fois l'alliage complètement fondu, un gaz à haute pression est utilisé pour forcer le métal liquide à travers une buse.

Cette éjection dirige un flux précis de matériau fondu sur la surface de refroidissement en dessous.

Le rôle du rouleau de cuivre

Le composant central du système est un rouleau de refroidissement en cuivre qui tourne à des vitesses extrêmement élevées.

Le cuivre est choisi pour sa haute conductivité thermique, agissant comme un dissipateur de chaleur immédiat pour le flux de métal fondu.

Le rouleau atteint une vitesse linéaire de plusieurs dizaines de mètres par seconde, ce qui est essentiel pour étirer le métal fondu en une fine couche.

Verrouillage de la structure atomique

Le contact entre le flux de métal fondu et le rouleau hyper-rapide crée un gradient de température massif.

Cela entraîne une vitesse de refroidissement rapide qui abaisse instantanément la température de l'alliage.

Étant donné que le refroidissement est si brutal, les atomes sont figés dans leurs positions désordonnées avant de pouvoir nucléer ou s'arranger en une structure cristalline.

L'importance de la préparation de l'alliage

Bien que le système de filage à l'état fondu crée l'état amorphe, la qualité du résultat dépend du lingot précurseur.

Obtenir l'homogénéité

Avant le filage à l'état fondu, le lingot Fe73.5-xB9Si14Cu1Nb2.5Mx doit être préparé dans un four à arc.

Cette étape garantit que les éléments à haut point de fusion tels que le niobium, le molybdène ou le tungstène sont complètement fondus et mélangés à la base de fer.

Assurer une distribution uniforme

Le processus de fusion à l'arc implique de retourner et de refondre le lingot à plusieurs reprises.

Cela garantit que les métaux de transition de masses atomiques différentes atteignent une distribution macroscopique très uniforme.

Sans cette homogénéité, le processus de filage à l'état fondu pourrait entraîner des propriétés amorphes incohérentes sur le ruban.

Comprendre les compromis

Limitations dimensionnelles

La physique de cette méthode de refroidissement impose des contraintes de taille strictes.

Pour maintenir la vitesse de refroidissement requise pour l'amorphisation, le produit est limité à des géométries fines, généralement des rubans d'environ 20 microns d'épaisseur.

Vous ne pouvez pas produire de composants massifs et épais à l'aide d'un système à rouleau unique, car la chaleur ne peut pas s'échapper du centre du matériau assez rapidement pour empêcher la cristallisation.

Sensibilité à l'oxydation

La présence d'oxydes peut perturber la structure amorphe.

La préparation du précurseur repose sur un atmosphère d'argon de haute pureté et sous vide poussé pour prévenir l'oxydation.

Si l'oxygène contamine le métal fondu pendant la fusion à l'arc ou le filage, cela peut déclencher une cristallisation indésirable.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de créer une structure entièrement amorphe : Assurez-vous que la vitesse linéaire du rouleau est maximisée pour "dépasser" la cinétique de cristallisation de l'alliage.

- Si votre objectif principal est la cohérence du matériau : Vérifiez que le lingot précurseur a été retourné et fondu plusieurs fois dans le four à arc pour disperser complètement les éléments à haut point de fusion.

En combinant une homogénéisation précise du précurseur avec les vitesses de refroidissement extrêmes du système à rouleau unique, vous figez efficacement cet alliage complexe en un verre métallique haute performance.

Tableau récapitulatif :

| Composant du processus | Rôle fonctionnel | Résultat clé |

|---|---|---|

| Bobines à induction | Refonte contrôlée du lingot d'alliage | État homogène du métal fondu |

| Gaz à haute pression | Éjection rapide par buse de précision | Livraison cohérente du flux de métal fondu |

| Rouleau de cuivre | Haute conductivité thermique et rotation à haute vitesse | Extraction de chaleur instantanée |

| Vitesse linéaire | Plusieurs dizaines de mètres par seconde | Structure amorphe (rubans de 20 μm) |

Libérez le potentiel de la recherche sur les métaux amorphes

Améliorez vos capacités en science des matériaux avec KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des équipements de laboratoire spécialisés pour la synthèse à haute température.

Que vous traitiez des alliages à base de Fe ou développiez des verres métalliques personnalisés, nos solutions de fours personnalisables garantissent l'homogénéité et la pureté dont votre recherche a besoin.

Prêt à optimiser votre processus de solidification rapide ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos spécialistes techniques !

Guide Visuel

Références

- Subong An, Jae Won Jeong. Fine-Grained High-Permeability Fe73.5−xB9Si14Cu1Nb2.5Mx (M = Mo or W) Nanocrystalline Alloys with Co-Added Heterogeneous Transition Metal Elements. DOI: 10.3390/met14121424

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Pourquoi un système de vide composé de pompes moléculaires et mécaniques est-il essentiel ? Assurer la pureté dans la pulvérisation magnétron

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux

- Quels sont les avantages de l’utilisation d’un four de réaction à micro-ondes multimode personnalisé ? Accélération de la synthèse de 90 %

- Pourquoi 600 °C est-il critique pour la carbonisation du ZIF-8 ? Atteindre une surface spécifique optimale et une rétention des groupes fonctionnels

- Quels sont les inconvénients des fours discontinus ? Limitations clés en matière d'efficacité et de qualité

- Pourquoi utiliser 10 % de monoxyde de carbone dans la pyrolyse de la liqueur noire ? Empêcher la volatilisation du sodium pour une qualité de charbon supérieure.

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise