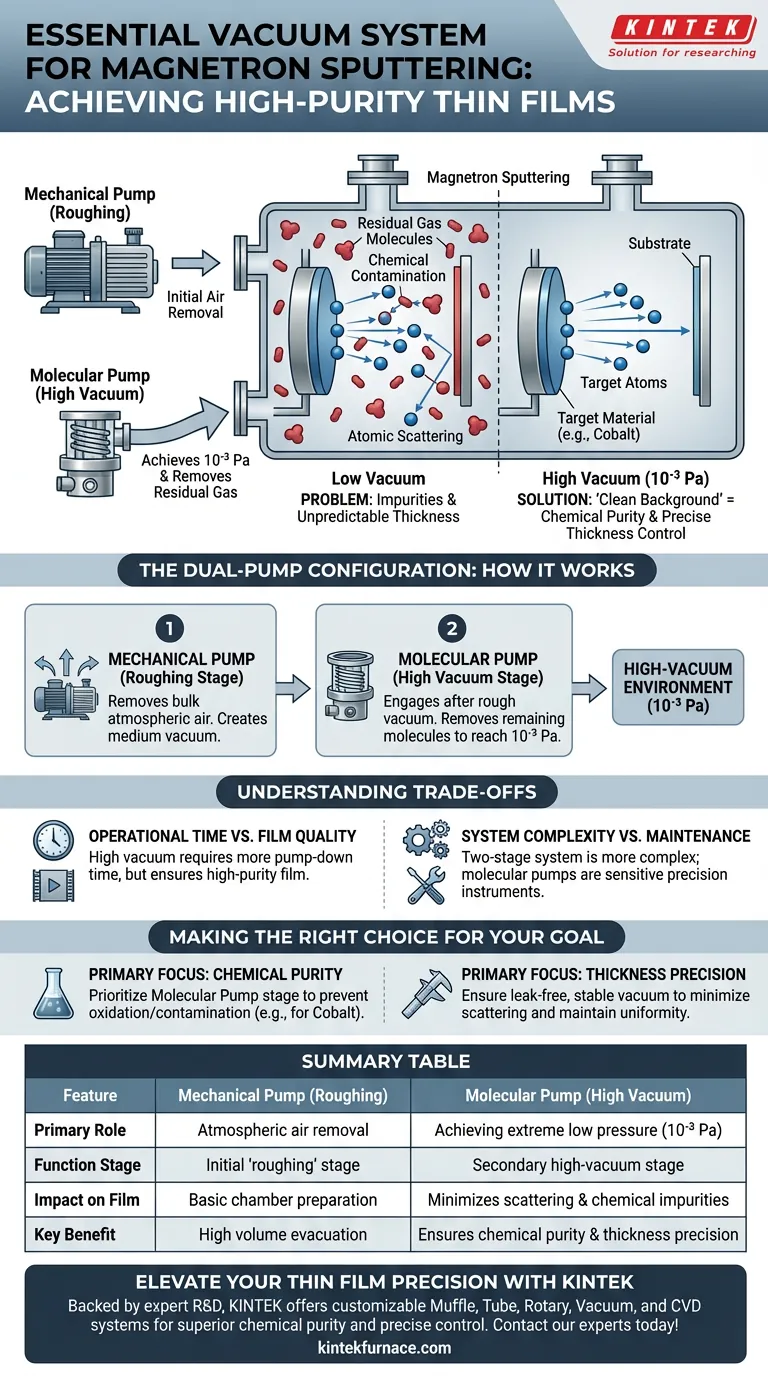

Un système de vide combinant des pompes mécaniques et moléculaires est une infrastructure critique dans la pulvérisation magnétron, spécifiquement conçue pour abaisser la pression de la chambre de dépôt à des niveaux extrêmes, tels que 10⁻³ Pa. Ce système à double étage est nécessaire pour créer un environnement de « fond propre », qui est le facteur déterminant de la qualité du film mince résultant.

Point clé Atteindre un environnement de vide poussé est essentiel pour minimiser la présence de molécules de gaz résiduelles pendant le dépôt. En éliminant ces gaz, le système les empêche de réagir chimiquement avec le matériau cible ou de disperser physiquement le flux d'atomes, garantissant ainsi une pureté chimique élevée et un contrôle précis de l'épaisseur.

La physique du dépôt sous vide poussé

Élimination de la contamination chimique

La principale menace pour la qualité des couches minces est la présence de gaz résiduels dans la chambre. Si la pression n'est pas suffisamment abaissée, ces molécules errantes restent dans l'environnement.

Pendant le processus de pulvérisation, ces gaz résiduels peuvent réagir avec les atomes de la cible — tels que le cobalt — pendant leur trajet vers le substrat.

Cette réaction compromet la pureté chimique du film mince, introduisant des impuretés qui peuvent altérer ses propriétés magnétiques ou électriques.

Réduction de la diffusion atomique

Au-delà des réactions chimiques, les molécules de gaz résiduelles créent des obstacles physiques pour les atomes de pulvérisation.

Dans un environnement à haute pression, les atomes de la cible entrent en collision avec les molécules de gaz, ce qui les fait se disperser dans des directions imprévisibles. Ceci est souvent appelé une réduction du « libre parcours moyen » des atomes.

En utilisant un système de vide poussé pour atteindre 10⁻³ Pa, vous minimisez cette diffusion. Cela garantit un trajet direct pour les atomes, permettant un contrôle précis de l'épaisseur et de l'uniformité du film.

Pourquoi la configuration à double pompe est utilisée

Le rôle de la pompe mécanique

Une pompe mécanique sert d'étage de « pré-vide » du système de vide.

Elle est responsable de l'élimination de la majeure partie de l'air atmosphérique de la chambre, abaissant la pression à un niveau de vide moyen.

Le rôle de la pompe moléculaire

Pour atteindre le niveau nécessaire de 10⁻³ Pa décrit dans la référence, une pompe mécanique seule est insuffisante.

Une pompe moléculaire (telle qu'une pompe turbomoléculaire) est activée une fois que le pré-vide est établi. Cette pompe est capable d'éliminer les molécules de gaz restantes pour atteindre l'état de vide poussé requis pour un dépôt propre de cobalt.

Comprendre les compromis

Temps de fonctionnement vs Qualité du film

Atteindre un vide de 10⁻³ Pa nécessite un temps de pompage important.

Bien que cela garantisse un film de haute pureté, cela réduit le débit global du processus de fabrication par rapport aux techniques de faible vide.

Complexité et maintenance du système

L'utilisation d'un système à deux étages introduit une complexité plus élevée qu'une configuration à pompe unique.

Les pompes moléculaires sont des instruments de précision sensibles. Elles nécessitent une pompe de support (mécanique) pour fonctionner et sont plus susceptibles d'être endommagées par des débris ou des changements de pression soudains.

Faire le bon choix pour votre objectif

Pour déterminer à quel point vous devez adhérer strictement aux protocoles de vide poussé, considérez les exigences de votre application spécifique :

- Si votre objectif principal est la pureté chimique : Privilégiez l'étage de la pompe moléculaire pour garantir que la pression atteigne le seuil de 10⁻³ Pa, empêchant l'oxydation ou la contamination de matériaux réactifs comme le cobalt.

- Si votre objectif principal est la précision de l'épaisseur : Assurez-vous que votre système de vide est étanche et stable, car les fluctuations de pression provoqueront une diffusion qui modifiera les taux de dépôt et l'uniformité du film.

L'intégrité de votre système de vide n'est pas seulement un détail opérationnel ; c'est la variable de contrôle qui dicte la pureté et la géométrie de votre produit final.

Tableau récapitulatif :

| Caractéristique | Pompe mécanique (Pré-vide) | Pompe moléculaire (Vide poussé) |

|---|---|---|

| Rôle principal | Évacuation de l'air atmosphérique | Atteinte d'une pression extrêmement basse (10⁻³ Pa) |

| Étape de fonctionnement | Étape initiale de « pré-vide » | Étape secondaire de vide poussé |

| Impact sur le film | Préparation de base de la chambre | Minimise la diffusion et les impuretés chimiques |

| Avantage clé | Évacuation à haut volume | Assure la pureté chimique et la précision de l'épaisseur |

Améliorez la précision de vos couches minces avec KINTEK

Ne laissez pas la contamination par les gaz résiduels compromettre la qualité de votre recherche ou de votre production. KINTEK fournit des solutions de vide leaders de l'industrie, adaptées à la pulvérisation magnétron et aux applications de laboratoire à haute température. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de couches minces.

Prêt à obtenir une pureté chimique supérieure et un contrôle précis de l'épaisseur ? Contactez nos experts techniques dès aujourd'hui pour trouver la configuration de four sous vide parfaite pour votre laboratoire.

Guide Visuel

Références

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Pourquoi un contrôle précis de la température dans une étuve de séchage sous vide est-il essentiel pour les électrodes de batterie CoTe@Ti3C2 ? Principaux enseignements.

- Quel rôle le contrôle de la température joue-t-il dans la pyrolyse de la biomasse pour le biochar ? Atteindre une structure poreuse et un rendement optimaux

- Qu'est-ce qui cause les inclusions MgO·Al2O3 à grande échelle dans les superalliages ? Guide expert sur la formation et la prévention

- Comment les étuves électriques de précision contrôlent-elles la précipitation des phases de renforcement dans les alliages d'aluminium recyclé ?

- Quels sont les avantages de l'utilisation d'un lyophilisateur sous vide ? Obtenir un contrôle supérieur de la morphologie des nanoparticules de silice

- Pourquoi les fours continus sont-ils idéaux pour la fabrication à grand volume ? Augmentez le débit et la cohérence

- Quels sont les inconvénients des fours discontinus ? Limitations clés en matière d'efficacité et de qualité

- Pourquoi les brûleurs à flamme axiale produisent-ils des niveaux élevés de NOx ? Gestion de l'intensité thermique dans la combustion enrichie en oxygène