Les principaux inconvénients des fours discontinus sont l'inefficacité opérationnelle due à la manipulation manuelle, une consommation d'énergie plus élevée due au chauffage des dispositifs, et une qualité de produit incohérente causée par un chauffage inégal. Ces facteurs les rendent moins adaptés aux environnements de production automatisée à grand volume où l'uniformité du processus et l'efficacité énergétique sont critiques.

Bien que les fours discontinus offrent une flexibilité pour des cycles de production variés, leur conception inhérente introduit des compromis significatifs. Le défi principal réside dans l'équilibre entre cette flexibilité et les inconvénients inhérents en matière de cohérence du processus, d'efficacité énergétique et d'intégration avec les lignes de production modernes et automatisées.

Inefficacité dans le flux de production et la consommation d'énergie

Un ensemble clé d'inconvénients découle de la nature fondamentale "discontinue" de l'opération. Contrairement à un processus continu, le travail doit s'arrêter et reprendre à chaque chargement, créant des goulots d'étranglement et consommant un excès d'énergie.

La manipulation manuelle interrompt l'automatisation

Dans une ligne de production typique, les pièces doivent être retirées et regroupées manuellement pour être traitées dans un four discontinu. Les opérateurs chargent les pièces sur des supports tels que des paniers ou des grilles, qui sont ensuite placés à l'intérieur du four.

Cette étape manuelle interrompt le flux d'une ligne de production automatisée, entraînant des coûts de main-d'œuvre et un potentiel d'erreurs de manipulation.

Consommation d'énergie accrue

Les dispositifs nécessaires pour maintenir les pièces — les paniers, les grilles et les chariots — représentent également une masse thermique significative. Cette "charge morte" doit être chauffée et refroidie en même temps que le produit pour chaque cycle.

Ce processus consomme une quantité substantielle d'énergie qui n'est pas utilisée pour traiter le produit, augmentant ainsi les coûts d'exploitation globaux.

Temps de traitement global plus longs

Le traitement des pièces par lots peut être plus lent que l'utilisation d'un four continu, où le produit se déplace constamment tout au long du cycle de traitement thermique.

Pour la production à grand volume, le temps passé à charger, décharger, chauffer et refroidir les lots individuels peut rapidement devenir un goulot d'étranglement majeur de la production.

Le défi de la cohérence du processus

Obtenir un résultat uniforme sur chaque pièce d'un grand lot est un défi d'ingénierie persistant avec ces fours.

Risque élevé de chauffage inégal

Les pièces situées près de la source de chaleur du four chaufferont inévitablement plus rapidement et atteindront une température plus élevée que les pièces situées au centre du chargement.

Ce gradient de température peut entraîner des propriétés métallurgiques, une dureté ou un durcissement incohérents d'un lot à l'autre, compromettant potentiellement la qualité et la fiabilité du produit.

Exige une surveillance attentive

En raison du risque de chauffage non uniforme, les fours discontinus nécessitent une surveillance attentive pour s'assurer que tous les composants reçoivent le traitement thermique approprié.

Ceci est particulièrement critique pour les pièces grandes ou complexes, où les différences de température entre les sections peuvent être importantes et nécessitent des profils de température spécifiquement optimisés pour être gérées.

Comprendre les compromis et les limitations

Au-delà des principaux problèmes d'efficacité et de cohérence, certaines conceptions et applications introduisent des inconvénients supplémentaires qui doivent être pris en compte.

Risque de contamination dans les fours à atmosphère

Pour les processus nécessitant une atmosphère contrôlée, tels que ceux utilisant des fours discontinus à faible vide, il peut y avoir un risque plus élevé de contamination par rapport aux systèmes à vide poussé.

Cette limitation les rend moins adaptés aux applications exigeant une pureté extrême, comme dans les industries des semi-conducteurs ou des matériaux avancés.

Empreinte physique et zone de préparation

Les fours discontinus, en particulier les grands modèles horizontaux, peuvent nécessiter une quantité importante d'espace au sol de l'usine.

Au-delà de l'unité elle-même, vous devez également allouer de l'espace pour les zones de préparation où les lots sont assemblés avant le chargement et démontés après le refroidissement, augmentant ainsi l'empreinte opérationnelle.

Un four discontinu est-il adapté à votre application ?

Choisir le bon four nécessite de peser sa flexibilité par rapport à ses limitations inhérentes. Vos objectifs de production devraient être le facteur décisif.

- Si votre objectif principal est une production à grand volume et standardisée : Un four continu est probablement un meilleur investissement pour maximiser le débit et assurer la cohérence du processus.

- Si votre objectif principal est le traitement de pièces diverses, à faible volume ou complexes : Un four discontinu offre la flexibilité nécessaire, mais vous devez concevoir votre processus pour atténuer le chauffage inégal et tenir compte des coûts énergétiques plus élevés.

- Si votre objectif principal est un traitement de haute pureté : Un four discontinu standard peut introduire une contamination inacceptable, et un système spécialisé à vide poussé peut être nécessaire.

Comprendre ces inconvénients vous permet de sélectionner la bonne technologie de traitement thermique qui correspond à vos besoins opérationnels spécifiques et à vos normes de qualité.

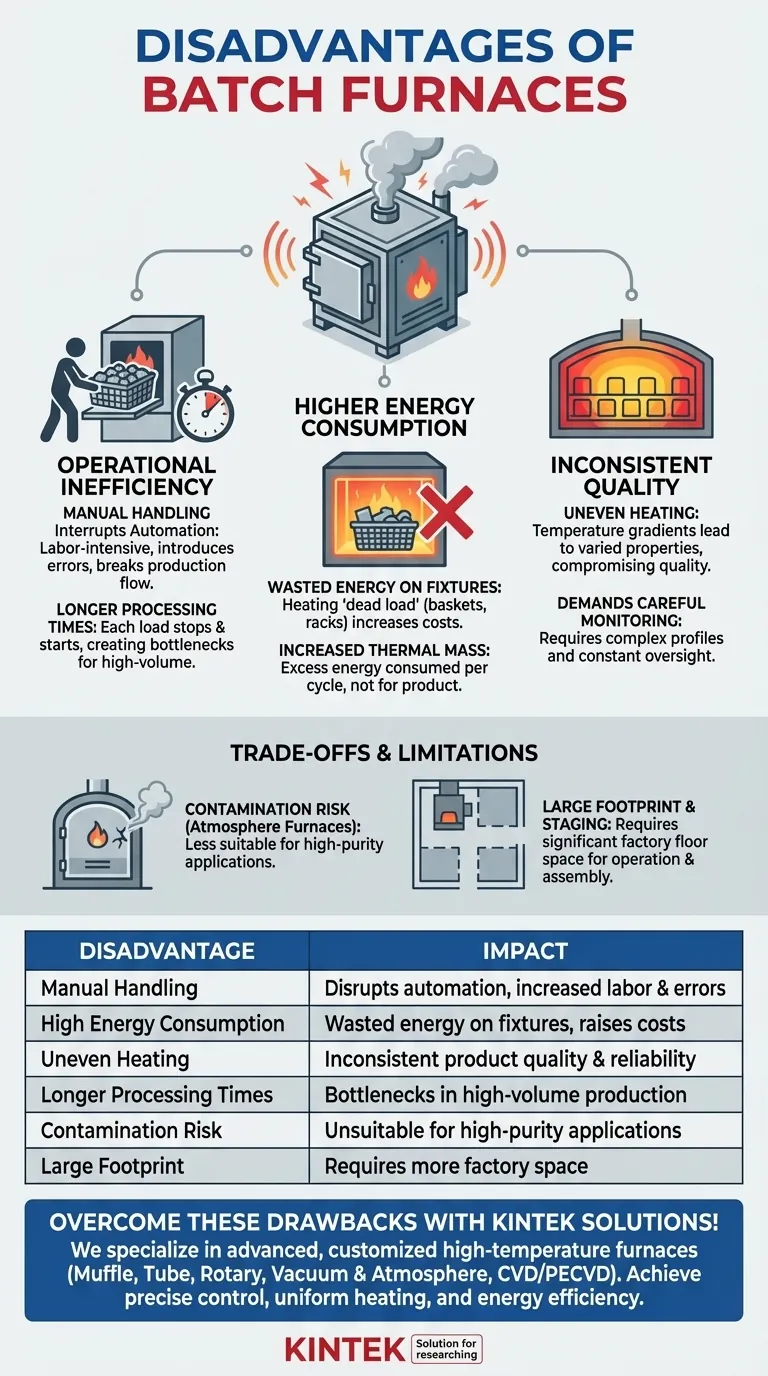

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Manipulation manuelle | Perturbe l'automatisation, augmente les coûts de main-d'œuvre et les erreurs |

| Forte consommation d'énergie | Énergie gaspillée sur les supports, augmente les coûts d'exploitation |

| Chauffage inégal | Entraîne une qualité de produit et une fiabilité incohérentes |

| Temps de traitement plus longs | Crée des goulots d'étranglement dans la production à grand volume |

| Risque de contamination | Inadapté aux applications de haute pureté comme les semi-conducteurs |

| Grande empreinte au sol | Nécessite plus d'espace d'usine pour la préparation et l'opération |

Vous avez des difficultés avec l'inefficacité des fours discontinus ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées à vos besoins. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD avec de solides capacités de personnalisation approfondie. Que vous soyez dans la science des matériaux, la fabrication ou la recherche, nos solutions garantissent un contrôle précis de la température, un chauffage uniforme et une efficacité énergétique pour surmonter les inconvénients des fours discontinus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement thermique avec un équipement fiable et personnalisé !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température