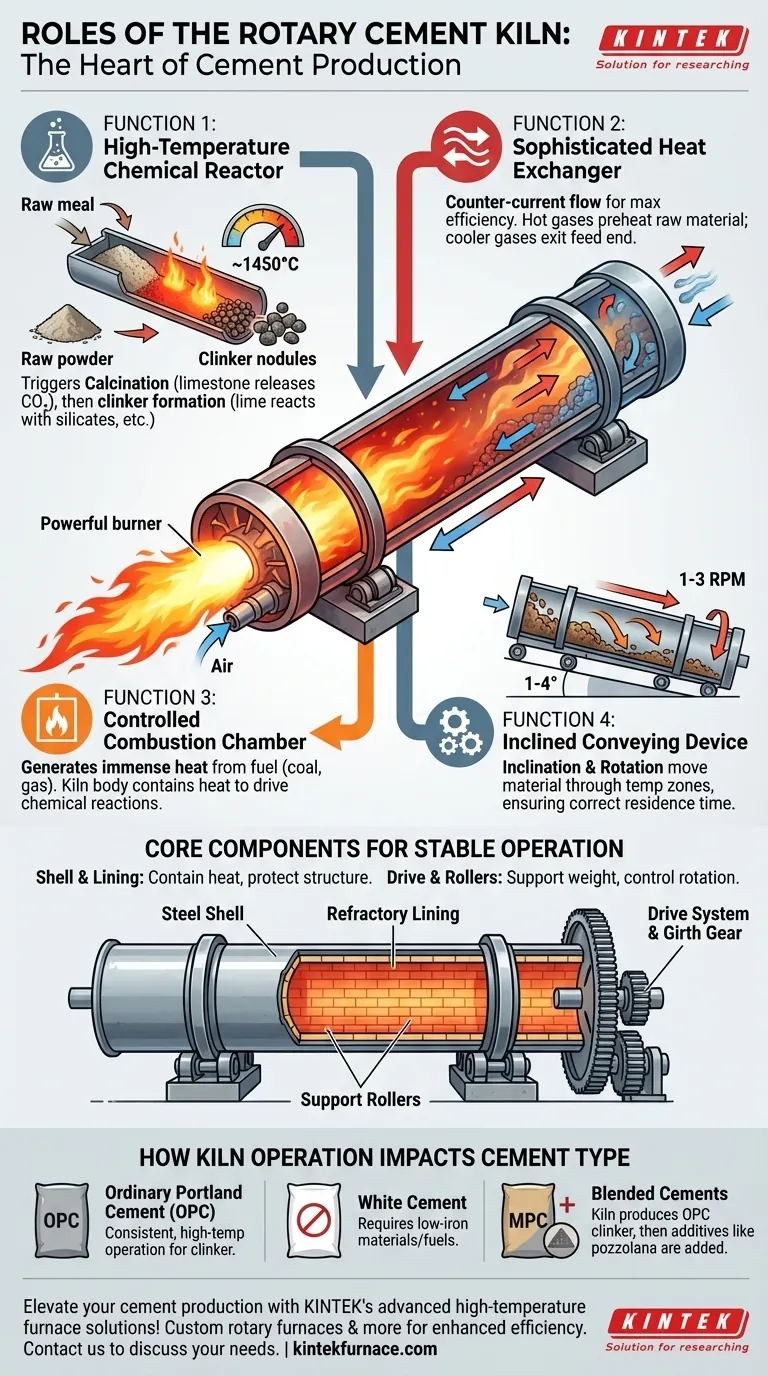

À la base, le four rotatif est le cœur d'une cimenterie, remplissant simultanément quatre rôles critiques. Il agit comme un réacteur chimique à haute température, un échangeur de chaleur sophistiqué, une chambre de combustion puissante et un dispositif de transport de matériaux, le tout intégré dans un cylindre massif en rotation. Cette intégration lui permet de transformer les matières premières finement broyées en clinker de ciment grâce à un processus thermique contrôlé avec précision.

Le four rotatif est plus qu'un simple four ; c'est un système dynamique. Son légère inclinaison et sa rotation constante sont les mécanismes qui assurent l'échange de chaleur, facilitent les réactions chimiques et transportent le matériau, ce qui en fait le moteur indispensable de la production de ciment.

Le Four en tant que Système de Processus Intégré

Le génie du four rotatif réside dans la manière dont il combine plusieurs fonctions distinctes. Comprendre chaque rôle révèle comment il réalise la transformation complexe de la farine crue en l'ingrédient fondamental du ciment.

Fonction 1 : Un Réacteur Chimique à Haute Température

L'objectif principal du four est de servir de réacteur chimique. La matière première entre dans le four et est chauffée à des températures extrêmes, atteignant un pic d'environ 1450°C (2640°F).

Cette chaleur intense déclenche la calcination, un processus au cours duquel le calcaire (carbonate de calcium) libère du dioxyde de carbone pour devenir de la chaux (oxyde de calcium). À mesure que le matériau progresse dans le four vers les zones les plus chaudes, cette chaux réagit avec les silicates, les aluminates et les ferrites pour former de nouveaux composés connus sous le nom de clinker de ciment.

Fonction 2 : Un Dispositif d'Échange de Chaleur Sophistiqué

Un four rotatif est un échangeur de chaleur à contre-courant incroyablement efficace. Les gaz de combustion chauds provenant du brûleur à l'extrémité inférieure remontent le four, s'opposant directement au flux de la matière première plus froide descendant.

Cette conception assure une efficacité thermique maximale. Les gaz les plus chauds rencontrent le matériau le plus traité, tandis que les gaz plus froids préchauffent la matière première fraîche entrant dans le four.

Fonction 3 : Une Chambre de Combustion Contrôlée

À l'extrémité de décharge du four se trouve un brûleur puissant. Ce système de chauffe injecte du combustible (comme le charbon, le pétrocoke ou le gaz naturel) et de l'air, créant une flamme massive qui génère l'énergie thermique requise.

Le corps du four agit comme chambre de combustion, contenant cette chaleur immense et la dirigeant sur toute la longueur du cylindre pour piloter les réactions chimiques.

Fonction 4 : Un Dispositif de Convoyage Incliné

Le four lui-même est un convoyeur simple mais efficace. Il est installé selon un léger angle (généralement de 1 à 4 degrés) et tourne lentement (environ 1 à 3 révolutions par minute).

Cette combinaison d'inclinaison et de rotation fait que le matériau solide se retourne et avance progressivement de l'extrémité d'alimentation supérieure à l'extrémité de décharge inférieure. Ce mouvement garantit que le matériau passe le temps approprié dans chaque zone de température pour que les réactions chimiques s'achèvent.

Comprendre les Composants de Base

La capacité du four à remplir ces quatre fonctions repose sur son ingénierie robuste. Plusieurs composants clés travaillent de concert pour assurer un fonctionnement stable et continu.

La Coque en Acier et le Revêtement Réfractaire

Le corps du four est un cylindre en acier soudé massif. Comme l'acier fondrait aux températures de fonctionnement, l'intérieur est revêtu de couches de briques réfractaires.

Ce revêtement est essentiel. Il isole la coque en acier de la chaleur interne intense et rayonne de l'énergie thermique vers le lit de matériau, améliorant le transfert de chaleur et protégeant l'intégrité structurelle du four.

Le Système d'Entraînement et les Rouleaux de Support

L'énorme poids du four est réparti sur plusieurs ensembles de rouleaux de support. Ces rouleaux permettent au four de tourner en douceur et de manière stable.

Un pignon de commande entoure le four, qui est entraîné par un engrenage à pignon connecté à un système d'entraînement puissant. Ce système contrôle la vitesse de rotation, qui est un paramètre clé pour gérer le temps de séjour du matériau à l'intérieur du four.

Comment le Fonctionnement du Four Impacte le Type de Ciment

Bien que le processus fondamental reste le même, des ajustements dans les matières premières et le contrôle du four sont nécessaires pour produire différents types de ciment. Le four produit le clinker, qui est la base du produit final.

- Si votre objectif principal est de produire du Ciment Portland Ordinaire (CPO) : L'objectif est un fonctionnement stable à haute température pour assurer la formation complète des composés de clinker essentiels.

- Si votre objectif principal est de produire du Ciment Blanc : Vous devez utiliser des matières premières et des combustibles avec une teneur en fer et en manganèse extrêmement faible, car ces éléments provoquent la couleur grise du ciment standard.

- Si votre objectif principal est de produire des ciments composés (comme le Ciment Portland Pouzzolanique) : Le rôle du four est de produire un clinker CPO de haute qualité, qui est ensuite broyé avec d'autres matériaux comme la pouzzolane ou les cendres volantes lors d'une étape ultérieure.

En maîtrisant l'interaction complexe entre la chimie, la thermodynamique et la mécanique au sein de ce dispositif unique, les opérateurs peuvent assurer la production efficace de ciment de haute qualité.

Tableau Récapitulatif :

| Fonction | Description |

|---|---|

| Réacteur Chimique | Chauffe les matières premières à environ 1450°C pour la calcination et la formation du clinker. |

| Échangeur de Chaleur | Utilise un flux à contre-courant pour un transfert de chaleur efficace et le préchauffage des matériaux. |

| Chambre de Combustion | Abrite le brûleur pour la combustion du combustible, générant des températures élevées. |

| Dispositif de Convoyage | L'inclinaison et la rotation déplacent le matériau à travers les zones de température. |

Améliorez votre production de ciment avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons divers laboratoires avec des fours rotatifs personnalisés et plus encore, y compris des fours à moufle, à tube, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques pour une efficacité et une qualité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel