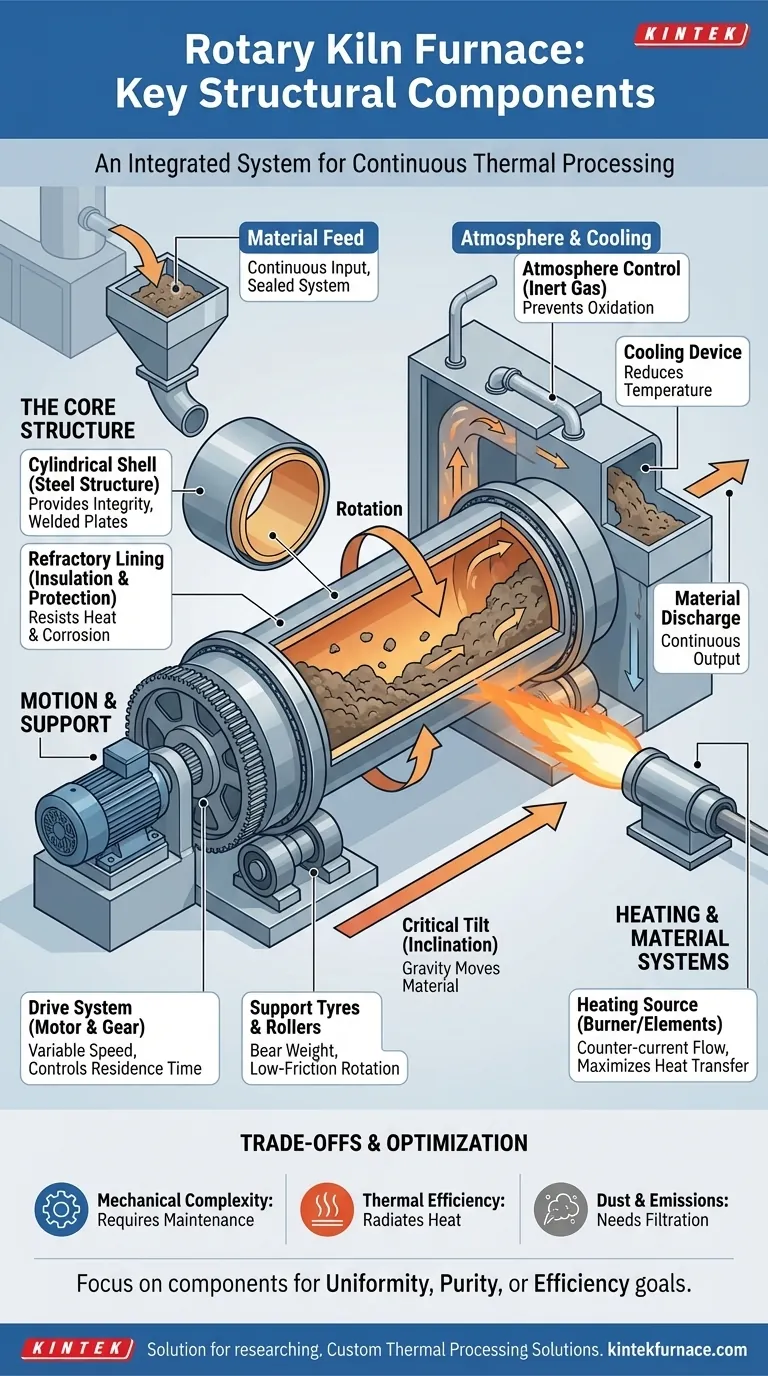

Au fond, un four à tambour rotatif est un système intégré conçu pour le traitement thermique continu des matériaux. Ses principaux composants structurels sont la coque cylindrique, le revêtement réfractaire interne qui le protège, le système d'entraînement qui assure la rotation, la structure de support qui le maintient incliné, et le système de chauffage qui fournit l'énergie nécessaire.

Un four rotatif est plus qu'un simple tube chaud et rotatif. C'est une machine de traitement dynamique où chaque composant—de l'angle d'inclinaison de la coque au type de revêtement réfractaire—est conçu pour fonctionner en synergie, garantissant que le matériau est continuellement mélangé, chauffé uniformément et transporté de l'entrée à la sortie.

La structure principale : le cylindre rotatif

La caractéristique la plus reconnaissable d'un four à tambour rotatif est son corps cylindrique massif. Cette structure n'est pas un simple conteneur, mais un composant soigneusement conçu, responsable de la rétention et du transport du matériau.

La coque (ou retorte)

La coque est le corps extérieur en acier du four. Elle assure l'intégrité structurelle primaire de l'ensemble du système.

Ces coques peuvent être énormes, atteignant parfois des longueurs de plus de 200 mètres, et sont construites à partir de tôles d'acier soudées pour résister aux immenses contraintes mécaniques de la rotation et du poids.

Le revêtement réfractaire

À l'intérieur de la coque en acier se trouve une couche critique de matériau réfractaire. Ce revêtement a deux fonctions principales : isoler la coque des températures internes extrêmes et la protéger de la corrosion chimique ou de l'abrasion du matériau de traitement.

Le choix du réfractaire—qu'il s'agisse de briques, de ciment coulé ou d'autres substances moulables—dépend entièrement de la température maximale et de la nature chimique du matériau traité.

Permettre le mouvement et le support

La rotation et l'inclinaison du four en font une machine à processus continu. Ces fonctions sont gérées par un système robuste de composants mécaniques.

Le système d'entraînement

Le système d'entraînement fournit la force de rotation. Il se compose généralement d'un grand moteur connecté à un ensemble d'engrenages (un "engrenage d'entraînement" ou une "couronne dentée") qui entoure la coque du four.

Les systèmes modernes sont dotés d'un contrôle de vitesse variable, permettant aux opérateurs d'ajuster précisément la vitesse de rotation. Ce contrôle est crucial pour gérer le temps de séjour du matériau dans le four (temps de résidence) et son bon mélange.

Les bandages de support et les galets

En raison de son immense poids, le four ne peut pas se soutenir seul. Il repose sur d'énormes anneaux d'acier, connus sous le nom de bandages ou anneaux de roulement, qui sont ajustés autour de la coque.

Ces bandages tournent sur une série de galets (ou "tourillons") robustes, qui supportent toute la charge du four et lui permettent de tourner avec un frottement minimal.

L'inclinaison critique

Les fours rotatifs sont toujours montés avec un léger angle par rapport à l'horizontale. Cette inclinaison est le mécanisme qui déplace le matériau à travers le four.

Lorsque le four tourne, la gravité tire lentement le matériau de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure. L'angle précis de cette inclinaison est un paramètre opérationnel clé pour contrôler la vitesse d'écoulement du matériau.

Le cœur du processus : les systèmes de chauffage et de matériaux

Le but ultime du four est d'appliquer de la chaleur. Ceci est réalisé par un système de chauffage dédié, tandis que d'autres composants gèrent le matériau et l'environnement interne.

La source de chauffage

La chaleur est généralement générée par un puissant brûleur situé à l'extrémité inférieure (décharge) du four, brûlant du gaz ou d'autres combustibles dans la chambre. Dans d'autres conceptions, des éléments chauffants électriques peuvent être utilisés.

Les gaz chauds circulent dans le four, généralement dans la direction opposée à l'écoulement du matériau (flux à contre-courant), afin de maximiser l'efficacité du transfert de chaleur.

Alimentation et décharge des matériaux

Des systèmes spécialisés sont nécessaires pour introduire continuellement les matières premières dans l'extrémité d'alimentation et retirer le produit traité de l'extrémité de décharge. Ces systèmes sont conçus pour maintenir une étanchéité, empêchant la perte de chaleur ou l'entrée d'air indésirable dans le four.

Contrôle de l'atmosphère et du refroidissement

Pour les processus exigeant une grande pureté, comme dans la production de matériaux de batterie au lithium, un système de contrôle de l'atmosphère est utilisé. Cela implique l'introduction de gaz inertes comme l'azote ou l'argon dans le four pour éviter l'oxydation ou d'autres réactions indésirables.

Après la décharge, le matériau chaud doit être refroidi. Ceci est géré par un dispositif de refroidissement séparé, qui peut être à eau ou à air, pour amener le produit à une température sûre.

Comprendre les compromis

Bien que très efficace, la conception d'un four rotatif présente des défis inhérents qu'il est essentiel de comprendre pour un fonctionnement et une maintenance appropriés.

Complexité mécanique

Le grand nombre de pièces lourdes et mobiles—y compris l'engrenage d'entraînement, les galets de support et les roulements—rend un four rotatif mécaniquement complexe. Cela nécessite un programme d'entretien préventif rigoureux pour garantir la fiabilité et éviter les temps d'arrêt coûteux.

Inefficacité thermique

En raison de leur grande surface, les coques de four rayonnent une quantité importante de chaleur dans l'environnement. Sans une excellente isolation et un contrôle de processus, elles peuvent être moins économes en énergie que certaines conceptions de fours à batch.

Poussière et émissions

L'action de culbutage qui fait des fours rotatifs d'excellents mélangeurs peut également générer beaucoup de poussière, surtout avec des poudres fines. Cela nécessite des systèmes sophistiqués de filtration de l'air et de collecte de poussière pour respecter les réglementations environnementales et éviter les pertes de produit.

Faire le bon choix pour votre objectif

Comprendre ces composants vous permet de vous concentrer sur les éléments les plus critiques pour votre objectif de traitement spécifique.

- Si votre objectif principal est l'uniformité du processus : La vitesse de rotation contrôlée et l'angle d'inclinaison précis sont vos paramètres les plus importants, car ils dictent l'intensité du mélange et le temps de résidence.

- Si votre objectif principal est la pureté du matériau : Le choix du revêtement réfractaire et l'efficacité du système de contrôle de l'atmosphère sont primordiaux pour prévenir la contamination et les réactions chimiques indésirables.

- Si votre objectif principal est l'efficacité opérationnelle : La fiabilité du système d'entraînement et la consommation d'énergie de la source de chauffage seront vos principales préoccupations pour minimiser la maintenance et les coûts.

En considérant le four rotatif comme un système de pièces interconnectées, vous pouvez mieux diagnostiquer les problèmes, optimiser les performances et atteindre la qualité de produit souhaitée.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques principales |

|---|---|---|

| Coque cylindrique | Assure l'intégrité structurelle et contient les matériaux | En acier soudé, résiste aux contraintes mécaniques |

| Revêtement réfractaire | Isole et protège de la chaleur et de la corrosion | Personnalisable en fonction de la température et du type de matériau |

| Système d'entraînement | Permet la rotation pour le mélange et le transport des matériaux | Contrôle de vitesse variable pour un temps de résidence précis |

| Bandages de support et galets | Supporte le poids du four et permet la rotation | Anneaux et galets en acier robustes pour un frottement minimal |

| Système de chauffage | Applique de la chaleur pour le traitement thermique | Utilise des brûleurs ou des éléments électriques, souvent à flux à contre-courant |

| Alimentation/Décharge de matériaux | Gère l'entrée et la sortie des matériaux | Maintient les joints pour éviter la perte de chaleur et la contamination |

| Contrôle d'atmosphère | Régule l'environnement interne pour la pureté | Utilise des gaz inertes pour prévenir l'oxydation dans les processus sensibles |

Prêt à optimiser votre traitement thermique avec une solution de four rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous vous concentriez sur l'uniformité du processus, la pureté des matériaux ou l'efficacité opérationnelle, nos solutions garantissent des performances fiables et une productivité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs dans votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré