En substance, le four de frittage à tube rotatif est largement utilisé car il combine magistralement deux processus critiques : le chauffage et le mélange. Sa conception garantit que les matériaux pulvérulents ou granulaires sont chauffés avec une uniformité exceptionnelle dans un environnement hautement contrôlé. Cette combinaison unique de mouvement dynamique et de contrôle précis offre une grande efficacité, une flexibilité de processus et des résultats cohérents, ce qui en fait un outil indispensable dans un large éventail de domaines industriels et de recherche.

Le principal défi du traitement des matériaux à haute température est l'élimination des incohérences. Le four à tube rotatif résout ce problème en culbutant continuellement le matériau, ce qui empêche les points chauds, assure une exposition uniforme à la chaleur et crée un produit final homogène difficile à obtenir dans un four statique.

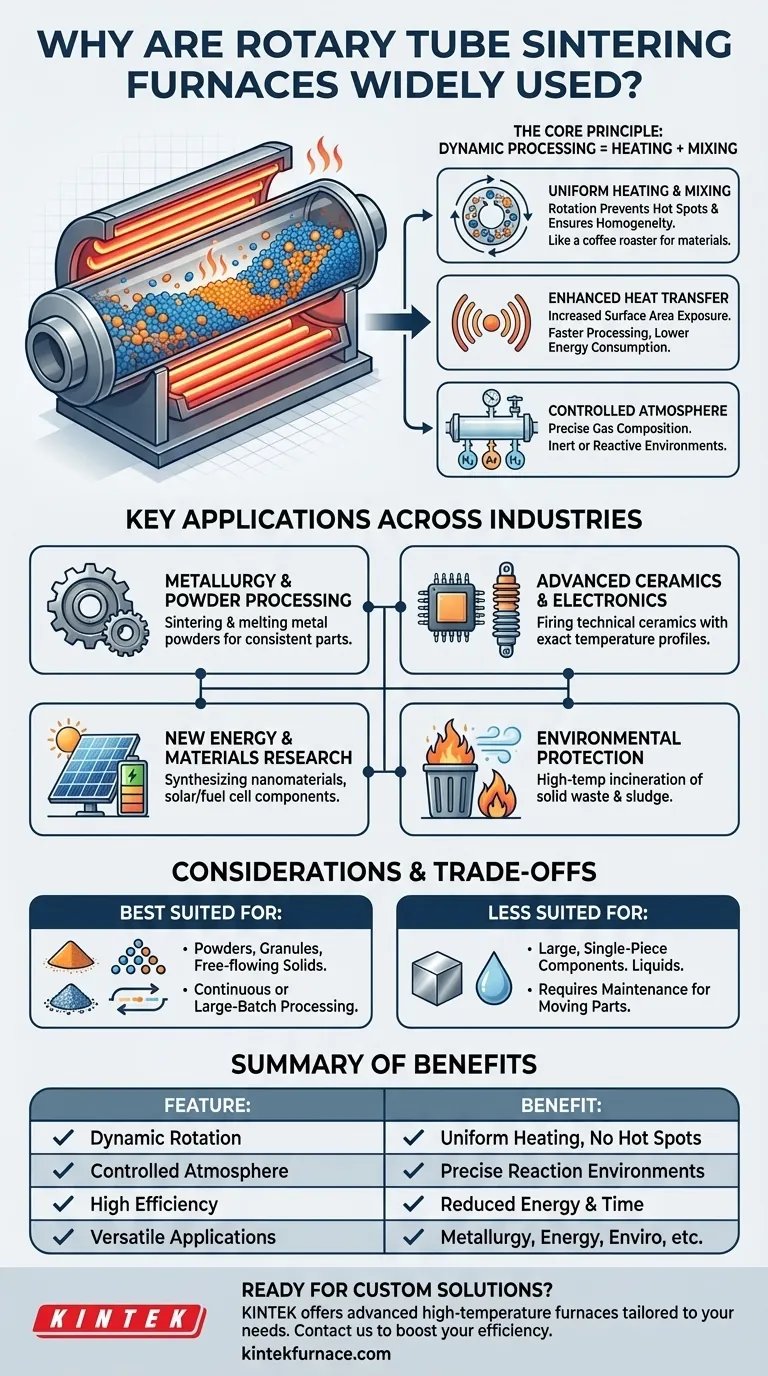

Le principe fondamental : le traitement dynamique

La valeur du four à tube rotatif découle de sa conception fondamentale, qui transforme un processus de chauffage statique en un processus dynamique. Ce principe est la source de ses principaux avantages.

Comment la rotation assure un chauffage uniforme

La caractéristique principale est la rotation lente du tube du four. Cette action fait constamment culbuter le matériau à l'intérieur, garantissant que chaque particule est exposée cycliquement à la source de chaleur.

Ce mouvement est analogue à celui d'un torréfacteur de café, qui empêche la combustion d'un seul grain en maintenant l'ensemble du lot en mouvement. En termes industriels, cela élimine les gradients de température et la sédimentation de l'échantillon, garantissant un traitement thermique homogène.

Amélioration du transfert de chaleur et de l'efficacité

En mélangeant continuellement le matériau, le four augmente considérablement la surface efficace exposée à la chaleur. Cela améliore l'efficacité du transfert de chaleur, ce qui réduit les temps de traitement et la consommation d'énergie.

Les fours modernes associent cet avantage mécanique à des éléments chauffants avancés et à des systèmes de contrôle précis de la température. Cela permet un chauffage rapide, un maintien stable de la température et un refroidissement rapide assisté par ventilateur, ce qui améliore l'efficacité opérationnelle.

Mélange simultané dans une atmosphère contrôlée

Le four ne se contente pas de chauffer ; il mélange activement. C'est essentiel lors du frittage de différentes poudres ensemble ou lorsqu'une réaction doit se produire uniformément dans un matériau.

De plus, ces systèmes permettent un contrôle précis de la composition gazeuse à l'intérieur du tube. Que le processus nécessite une atmosphère inerte pour éviter l'oxydation ou un gaz réactif spécifique, le tube rotatif scellé offre l'environnement parfait.

Un aperçu des applications clés

La combinaison d'un chauffage uniforme, d'un mélange et d'un contrôle atmosphérique rend le four rotatif exceptionnellement polyvalent. C'est une solution pour tout processus impliquant le traitement thermique de poudres, de granulés ou d'autres solides à écoulement libre.

Métallurgie et traitement des poudres

Dans l'industrie métallurgique, le four est essentiel pour le frittage et la fusion des poudres métalliques. Le chauffage uniforme prévient les défauts et garantit que les pièces métalliques finales ont une densité et une intégrité structurelle constantes.

Céramiques avancées et électronique

La cuisson des céramiques techniques et la préparation des matériaux semi-conducteurs exigent des profils de température exacts. Les systèmes de contrôle intelligents du four rotatif offrent la précision requise pour créer ces produits de grande valeur.

Nouvelle énergie et recherche sur les matériaux

Dans le secteur des nouvelles énergies, il est utilisé pour créer des matériaux pour les cellules solaires et les piles à combustible. Pour les chercheurs, sa flexibilité en matière de température, de vitesse de rotation et d'atmosphère le rend idéal pour synthétiser des nanomatériaux et étudier les propriétés à haute température de nouvelles substances.

Protection de l'environnement

Les fours rotatifs sont également de puissants outils pour la dépollution de l'environnement. Ils sont utilisés pour l'incinération à haute température des déchets solides et des boues, transformant efficacement les matériaux dangereux en énergie ou en substances inoffensives et inertes.

Comprendre les compromis et les considérations

Bien que puissant, le four à tube rotatif est un équipement spécialisé. Ses atouts sont les plus évidents lorsque le matériau et le processus correspondent bien à sa conception.

Adéquation du matériau

Le four est spécifiquement conçu pour les poudres, les granulés et les petits solides à écoulement libre. Il ne convient pas au traitement de très grandes pièces uniques ou de liquides, où un four statique ou un four à charge serait plus approprié.

Complexité et maintenance

Le mécanisme de rotation, avec ses joints et son système d'entraînement, ajoute une couche de complexité mécanique par rapport à un simple four statique. Bien que les conceptions modernes soient très durables, ces pièces mobiles nécessitent un programme de maintenance dédié pour assurer une fiabilité à long terme et une atmosphère correctement étanche.

Débit et échelle

Les fours rotatifs excellent dans le traitement continu ou par lots importants, offrant une grande efficacité à l'échelle. Pour de très petites expériences de laboratoire ponctuelles, le temps de configuration et de nettoyage pourrait être moins efficace qu'un four à tube statique plus simple et plus petit.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de produire des matériaux en poudre très uniformes à l'échelle : Le four rotatif est le choix optimal en raison de son mélange supérieur et de sa constance de température.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Son contrôle précis de la température, de l'atmosphère et de la vitesse de rotation offre la flexibilité nécessaire pour le travail expérimental.

- Si votre objectif principal est le traitement des déchets à grand volume : Sa capacité à culbuter et à incinérer complètement les matériaux en fait une technologie de pointe pour les applications environnementales.

- Si votre objectif principal est le traitement thermique de grandes pièces ou composants solides : Un four à moufle ou un four à sole mobile est l'outil approprié pour le travail.

En fin de compte, la valeur du four réside dans sa capacité unique à transformer des matières premières en vrac en produits de grande valeur très cohérents grâce à un traitement contrôlé et dynamique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation dynamique | Assure un chauffage uniforme et prévient les points chauds |

| Atmosphère contrôlée | Permet une composition gazeuse précise pour les réactions |

| Haute efficacité | Réduit la consommation d'énergie et accélère le traitement |

| Applications polyvalentes | Convient pour la métallurgie, la céramique, l'énergie et les utilisations environnementales |

Prêt à améliorer votre traitement des matériaux avec un four à tube rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et industrielles uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés