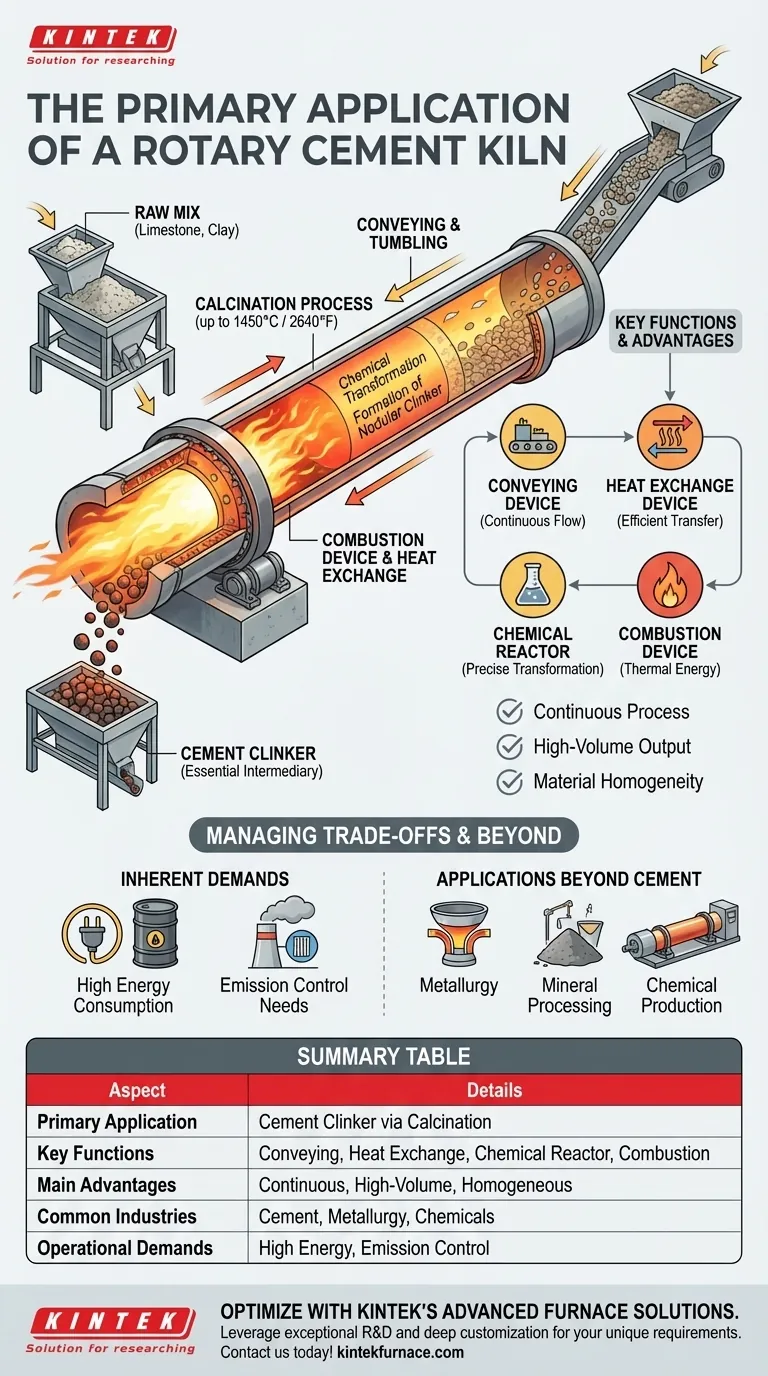

L'application principale d'un four rotatif à ciment est la production de clinker de ciment, le matériau intermédiaire essentiel utilisé pour fabriquer tous les ciments modernes. Ce processus à haute température, connu sous le nom de calcination, transforme chimiquement un mélange de calcaire, d'argile et d'autres matériaux en un clinker nodulaire de la taille d'une bille qui constitue la base du béton.

Un four rotatif n'est pas seulement un four ; c'est un réacteur chimique dynamique. Son objectif principal est d'utiliser une chaleur extrême et un mouvement continu pour faciliter une transformation chimique précise, convertissant les ingrédients bruts en un nouveau matériau avec les propriétés spécifiques requises pour le ciment.

Le rôle du four dans la production de ciment

Le four rotatif est souvent appelé le "cœur" de la cimenterie car c'est l'équipement central responsable du changement de phase le plus critique de l'ensemble du processus de fabrication.

Du mélange brut au clinker

Un mélange brut finement broyé est introduit dans l'extrémité supérieure d'un long cylindre en acier rotatif, légèrement incliné. Au fur et à mesure que le four tourne lentement, le matériau tombe progressivement vers l'extrémité inférieure, plus chaude.

Ce parcours expose le matériau à des températures de plus en plus élevées, atteignant souvent jusqu'à 1450°C (2640°F). Cette chaleur intense chasse l'eau, décompose le calcaire en oxyde de calcium et fusionne les matériaux en de nouveaux composés, formant le clinker.

Plus qu'un four : ses quatre fonctions

Un four rotatif remplit simultanément quatre rôles distincts :

- Dispositif de transport : La rotation et l'inclinaison du four déplacent continuellement le matériau de l'extrémité d'alimentation à l'extrémité de décharge.

- Dispositif d'échange de chaleur : Il transfère efficacement la chaleur de la flamme du brûleur et des gaz chauds au lit de matériau.

- Réacteur chimique : Il fournit l'environnement à haute température nécessaire pour que les réactions chimiques essentielles de calcination aient lieu.

- Dispositif de combustion : L'extrémité inférieure abrite un puissant brûleur qui fournit l'énergie thermique requise pour l'ensemble du système.

L'importance du traitement uniforme

La rotation lente et constante est essentielle. Elle assure l'homogénéité en mélangeant continuellement le matériau, en évitant les points chauds et en garantissant que chaque particule est exposée au même profil de température. Il en résulte un produit de clinker final d'une qualité très constante.

Comprendre les compromis

Bien qu'indispensables à la fabrication du ciment, les fours rotatifs comportent des exigences opérationnelles inhérentes qui doivent être gérées.

Pourquoi les fours rotatifs dominent

La conception du four rotatif offre plusieurs avantages clés qui en font la norme de l'industrie. Il facilite un processus continu, permettant un flux constant et à volume élevé de matériau. Sa conception est également flexible, capable de produire divers types de ciment, y compris le ciment Portland, blanc et à base de pouzzolane.

Les exigences inhérentes : énergie et émissions

Le principal compromis est l'immense consommation d'énergie. Le maintien de températures supérieures à 1400°C nécessite une quantité importante de combustible.

Par conséquent, les fours modernes sont conçus pour une efficacité thermique maximale, souvent avec des préchauffeurs et des précalcinateurs pour minimiser les pertes de chaleur. Ils nécessitent également des systèmes de contrôle des émissions sophistiqués, tels que des filtres et des épurateurs de gaz, pour gérer les sous-produits de la combustion et de la calcination.

Applications au-delà du ciment

Bien que le terme "four à ciment" figure dans le nom, la technologie sous-jacente du four rotatif est utilisée dans d'autres industries pour le traitement de matériaux à haute température.

Les fours rotatifs électriques, par exemple, sont utilisés en métallurgie, dans le traitement des minéraux et dans la production chimique. Ils sont idéaux pour les processus nécessitant un contrôle précis de la température pour l'oxydation, les réactions de réduction ou le grillage de matériaux granulaires.

Faire le bon choix pour votre objectif

Comprendre la fonction du four aide à clarifier son application dans divers contextes industriels.

- Si votre objectif principal est la production de ciment à grande échelle : Le four rotatif traditionnel, chauffé au combustible, est la norme industrielle établie pour sa capacité à produire de grands volumes de clinker homogène en continu.

- Si votre objectif principal est le traitement de matériaux spécialisés : Un four rotatif électrique peut être supérieur pour son contrôle précis de la température, qui est essentiel pour des réactions chimiques spécifiques en métallurgie ou dans les matériaux avancés.

- Si votre objectif principal est l'efficacité opérationnelle : La conception du four pour un échange de chaleur continu et un flux de matériaux est primordiale pour minimiser les pertes d'énergie et assurer la cohérence du produit.

En fin de compte, le génie du four rotatif réside dans sa capacité à transformer de simples matières premières en éléments constitutifs de notre monde moderne grâce à un processus thermique continu, contrôlé et très efficace.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Application principale | Production de clinker de ciment par calcination jusqu'à 1450°C |

| Fonctions clés | Transport, échange de chaleur, réacteur chimique, combustion |

| Principaux avantages | Processus continu, production à volume élevé, homogénéité du matériau |

| Industries courantes | Production de ciment, métallurgie, traitement des minéraux, produits chimiques |

| Exigences opérationnelles | Forte consommation d'énergie, nécessite des systèmes de contrôle des émissions |

Optimisez vos processus industriels avec les solutions de fours avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la production de ciment, la métallurgie ou le traitement chimique, notre expertise garantit une efficacité améliorée, un contrôle précis de la température et des résultats constants.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos besoins spécifiques et faire avancer vos projets !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées