À la base, les fours rotatifs sont des bêtes de somme thermiques utilisés dans la métallurgie, le traitement chimique et la gestion environnementale. Leurs applications principales incluent le traitement à haute température de matériaux en vrac, tels que les poudres et les granulés, pour des tâches comme la calcination, la récupération de métaux, la synthèse de matériaux et le traitement des déchets.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa capacité à haute température, mais dans son mouvement continu de culbute. Cette rotation garantit une exposition thermique uniforme pour chaque particule, ce qui en fait le choix supérieur pour le traitement de matériaux en vrac non statiques nécessitant un traitement thermique constant.

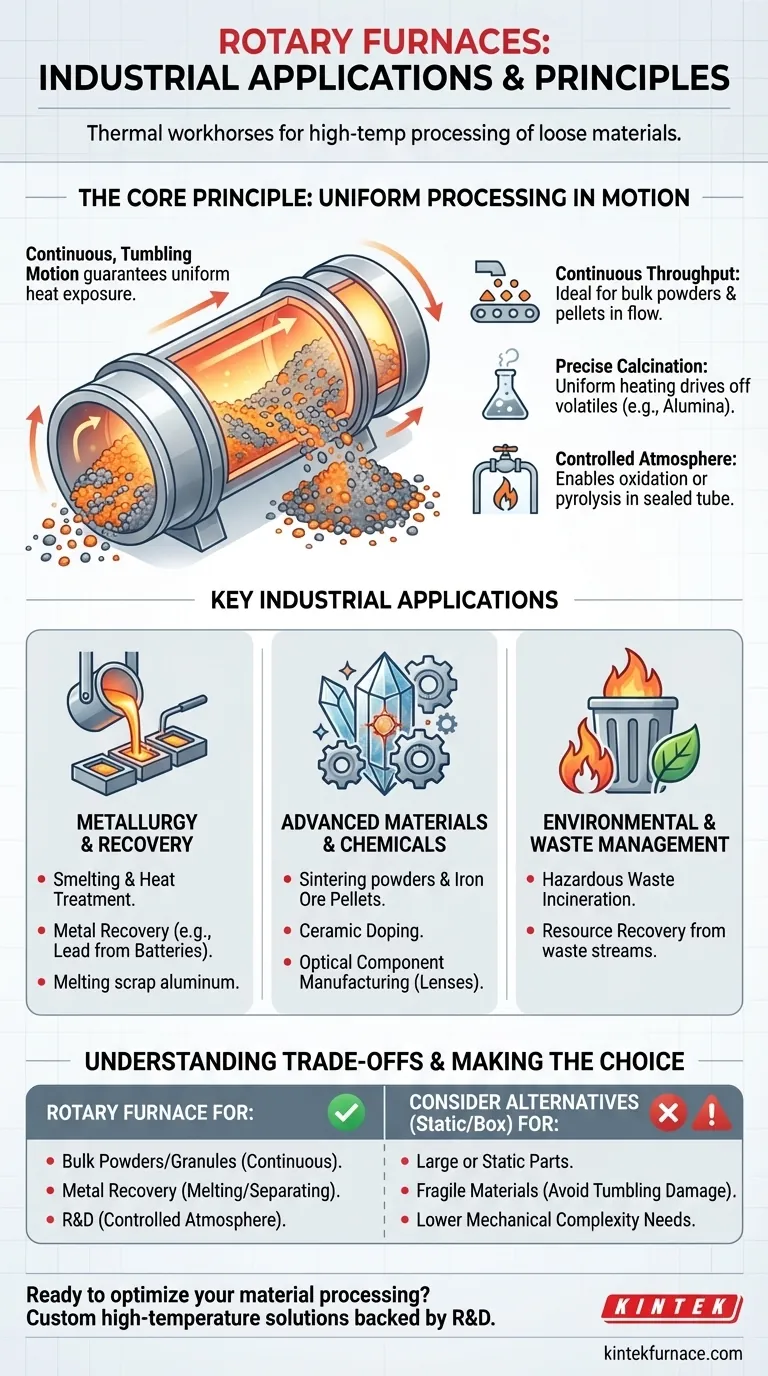

Le principe fondamental : Traitement uniforme en mouvement

La caractéristique distinctive d'un four rotatif est sa chambre cylindrique à rotation lente, qui est généralement inclinée à un léger angle. Cette conception n'est pas arbitraire ; elle est la clé de son efficacité dans des processus industriels spécifiques.

Débit continu pour les matériaux en vrac

Le doux mouvement de culbute garantit que tout le volume de matériau est constamment mélangé et exposé à la source de chaleur. C'est idéal pour traiter des matériaux en vrac comme les poudres, les granulés et les agrégats dans un flux continu.

Ceci contraste avec les fours statiques, où le matériau au fond d'un creuset peut recevoir moins de chaleur que le matériau au sommet.

Réalisation d'une décomposition thermique précise (Calcination)

La calcination est un processus qui utilise la chaleur pour éliminer les substances volatiles (comme l'eau ou le CO₂) et induire une décomposition thermique. Les fours rotatifs excellent dans ce domaine.

Des applications comme la production d'alumine ou la torréfaction de minerais reposent sur ce chauffage uniforme pour garantir que le produit final a la composition chimique et la pureté désirées.

Réactions atmosphériques contrôlées

Le tube scellé d'un four rotatif permet un contrôle précis de l'atmosphère interne. Ceci est essentiel pour les processus qui doivent se dérouler dans des environnements gazeux spécifiques.

Cette capacité est utilisée pour l'oxydation (introduction d'oxygène pour modifier la chimie d'un matériau) ou la pyrolyse (décomposition thermique dans un environnement sans oxygène).

Applications industrielles clés

La conception unique des fours rotatifs les rend indispensables dans plusieurs secteurs clés. Leur polyvalence leur permet de gérer tout, du traitement du minerai brut à la destruction de déchets dangereux.

Métallurgie et récupération de métaux

En métallurgie, ces fours sont utilisés pour la fusion des métaux et des alliages, la fusion de l'aluminium de récupération et les traitements thermiques de composants forgés.

Une application significative est la récupération de métaux précieux à partir de sous-produits industriels, tels que la récupération de plomb à partir de ferraille de batterie. Le four fait fondre efficacement les matériaux, permettant leur séparation.

Matériaux et produits chimiques avancés

Les fours rotatifs sont essentiels dans la fabrication de matériaux avancés. Cela inclut le frittage de poudres pour augmenter leur densité et leur résistance, la création de pellets de minerai de fer et le dopage de céramiques pour modifier leurs propriétés.

Ils sont également utilisés pour appliquer des revêtements sur des poudres et même pour fabriquer des composants optiques de haute précision comme des lentilles et des miroirs de télescope, où l'uniformité thermique est primordiale.

Gestion environnementale et des déchets

Les températures élevées et contenues d'un four rotatif en font un outil efficace pour incinérer en toute sécurité les déchets industriels ou médicaux dangereux.

Au-delà de la destruction, ils sont également utilisés pour récupérer des substances précieuses à partir des flux de déchets, transformant une responsabilité en un atout.

Comprendre les compromis

Bien qu'incroyablement polyvalent, un four rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Pas pour les pièces grandes ou statiques

L'action de culbute fondamentale rend ces fours inadaptés au traitement thermique de grands composants d'une seule pièce ou d'objets qui doivent rester stationnaires pendant le processus. Un four à batch ou un four à caisson est l'outil correct pour ce travail.

Complexité mécanique

Le mécanisme de rotation, y compris les joints, les roulements et les systèmes d'entraînement, ajoute une complexité mécanique par rapport à un four statique. Cela se traduit par des exigences de maintenance spécifiques pour garantir un fonctionnement fiable et à long terme.

Potentiel de dommages matériels

Le mouvement de culbute, bien que doux, peut provoquer une attrition ou des dommages aux matériaux extrêmement friables ou délicats. La pertinence du matériau pour ce type de traitement doit être prise en compte.

Faire le bon choix pour votre processus

Le choix de l'équipement thermique correct dépend entièrement de votre type de matériau et de vos objectifs de processus.

- Si votre objectif principal est le traitement continu de poudres en vrac ou de matériaux granulaires : Un four rotatif est probablement la solution idéale en raison de son chauffage efficace et uniforme.

- Si votre objectif principal est la récupération de métaux à partir de ferraille ou de sous-produits : L'action de culbute et la capacité à haute température le rendent très efficace pour faire fondre et séparer les matériaux.

- Si votre objectif principal est le traitement thermique d'un composant unique, grand ou statique : Vous devriez envisager une alternative statique, comme un four à caisson ou un four à batch, car l'action de culbute est inadaptée.

- Si votre objectif principal est la R&D sur de nouveaux matériaux dans une atmosphère contrôlée : Un four tubulaire rotatif à l'échelle du laboratoire offre le contrôle précis et la polyvalence nécessaires pour la préparation et les essais d'échantillons.

En fin de compte, le four rotatif excelle partout où le traitement uniforme et continu des matériaux en vrac est la voie critique vers le succès.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés |

|---|---|

| Métallurgie | Fusion, récupération de métaux (par exemple, plomb des batteries), traitement thermique |

| Traitement chimique | Calcination (par exemple, production d'alumine), synthèse de matériaux, pyrolyse |

| Gestion environnementale | Incinération des déchets dangereux, récupération des ressources des flux de déchets |

| Matériaux avancés | Frittage, production de pellets de minerai de fer, dopage céramique, fabrication de composants optiques |

Prêt à optimiser votre traitement de matériaux avec un four rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales et industrielles uniques. Que vous soyez en métallurgie, en traitement chimique ou en gestion environnementale, nous pouvons vous aider à obtenir un chauffage uniforme et un débit continu. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux