Le système de réacteur contrôle l'introduction du chlore en régulant précisément le rapport de débit gazeux de la vapeur de 1,2-dichloroéthane mélangée à de l'oxygène. Plutôt que d'injecter du chlore actif directement, le système utilise ce composé organique comme précurseur, qui ne libère des espèces de chlore que lorsqu'il est soumis à des conditions thermiques spécifiques dans le réacteur.

Point clé Le système repose sur la génération in situ d'espèces de chlore par dissociation thermique du 1,2-dichloroéthane à 500 °C. Cette libération contrôlée est essentielle pour créer l'environnement chimique spécifique, en particulier les complexes Pt-O-Cl, nécessaires pour redisperser les particules de platine agrégées à l'échelle atomique.

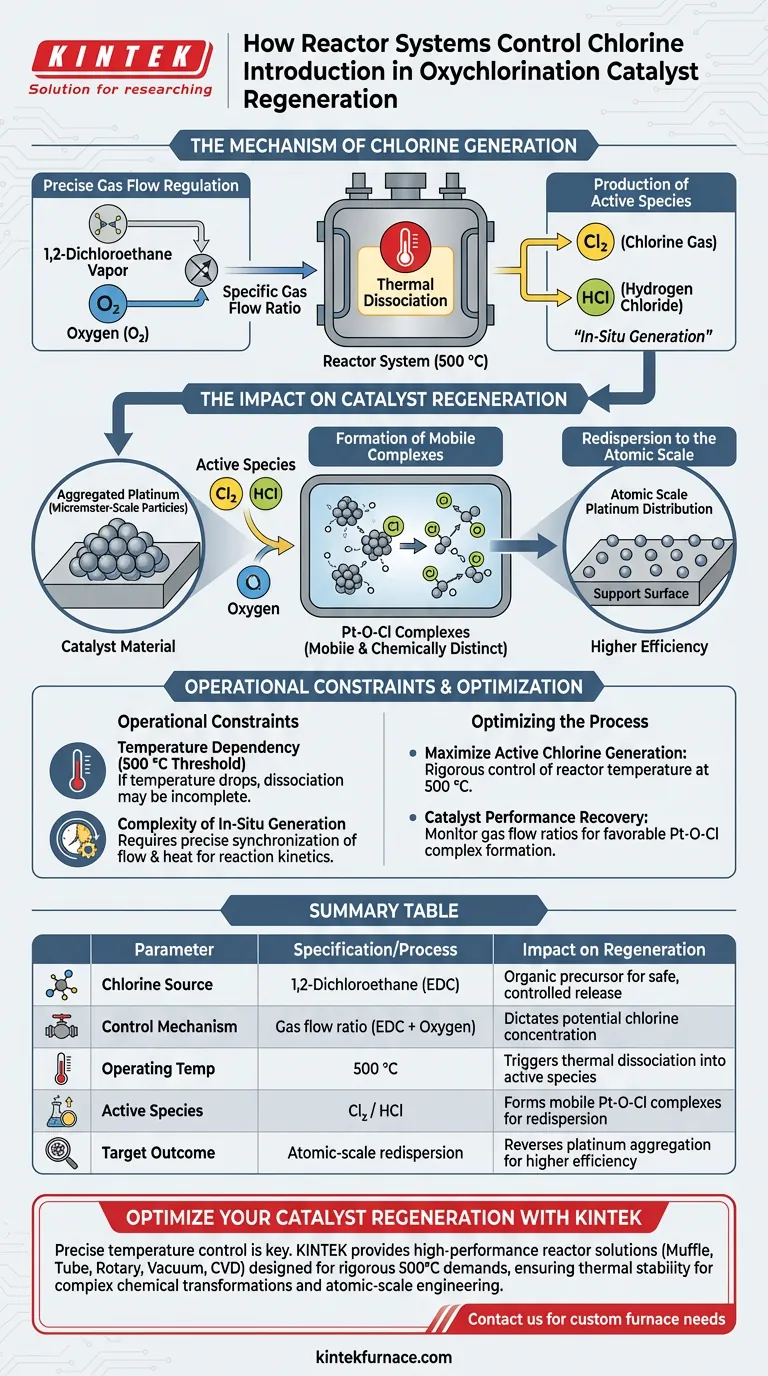

Le Mécanisme de Génération du Chlore

Le système de contrôle ne gère pas un simple flux de gaz de chlore ; il gère une transformation chimique. Le processus est défini par la conversion d'un précurseur stable en agents chimiques actifs.

Régulation Précise du Débit Gazeux

Le principal levier de contrôle est le rapport de débit gazeux. Le système crée un mélange spécifique de vapeur de 1,2-dichloroéthane et d'oxygène.

En ajustant ce rapport, le système dicte la concentration potentielle de chlore disponible pour le processus de régénération.

Dissociation Thermique

Le réacteur sert de site pour la décomposition thermique. Le système maintient une température de fonctionnement de 500 °C.

À cette température, le 1,2-dichloroéthane se dissocie chimiquement. Cette décomposition est le mécanisme qui "introduit" efficacement le chlore dans l'environnement réactionnel.

Production d'Espèces Actives

Le processus de dissociation produit des espèces de chlore actives, spécifiquement Cl2 (gaz de chlore) ou HCl (chlorure d'hydrogène).

Ce sont les agents capables d'interagir avec le matériau catalytique. Le système contrôle leur taux de production indirectement en gérant le flux du précurseur et la température du réacteur.

L'Impact sur la Régénération du Catalyseur

L'introduction du chlore n'est pas une fin en soi ; c'est le moyen de renverser la dégradation du catalyseur. L'objectif est de modifier l'état physique des particules de platine.

Ciblage du Platine Agrégé

Au fil du temps, les particules de platine sur un catalyseur peuvent s'agglomérer, formant des particules agrégées à l'échelle micrométrique.

Les espèces de chlore actives générées par le réacteur interagissent directement avec ces agrégats.

Formation de Complexes Mobiles

La réaction entre le chlore actif, l'oxygène et les agrégats de platine forme des complexes Pt-O-Cl.

Ces complexes sont chimiquement distincts du platine pur. De manière cruciale, ils sont mobiles, ce qui signifie qu'ils peuvent se déplacer à la surface du support.

Redispersion à l'Échelle Atomique

La formation de ces complexes mobiles fournit les conditions physico-chimiques nécessaires à la redispersion.

Cela permet au platine de passer de gros amas inefficaces de taille micrométrique à une distribution très efficace à l'échelle atomique.

Comprendre les Contraintes Opérationnelles

Bien qu'efficace, cette méthode d'introduction du chlore repose sur des paramètres de processus stricts. Des déviations peuvent compromettre le cycle de régénération.

Dépendance à la Température

Le système dépend fortement du maintien du seuil de 500 °C.

Si la température baisse, la dissociation du 1,2-dichloroéthane peut être incomplète, ne produisant pas suffisamment d'espèces de chlore actives pour la réaction.

Complexité de la Génération In Situ

Contrairement à l'injection directe de chlore, ce processus nécessite la gestion simultanée de la dissociation et de la réaction.

Le système doit s'assurer que les espèces actives générées (Cl2 ou HCl) sont produites à un rythme qui correspond à la cinétique requise pour former des complexes Pt-O-Cl, nécessitant une synchronisation précise du flux et de la chaleur.

Optimisation du Processus de Régénération

Pour assurer une redispersion réussie du catalyseur, vous devez vous concentrer sur les variables qui pilotent la transformation chimique du précurseur.

- Si votre objectif principal est de maximiser la génération de chlore actif : un contrôle rigoureux de la température du réacteur à 500 °C est essentiel pour assurer la dissociation complète du 1,2-dichloroéthane.

- Si votre objectif principal est la récupération des performances du catalyseur : surveillez les rapports de débit gazeux pour vous assurer que la stœchiométrie favorise la formation de complexes Pt-O-Cl mobiles, qui sont nécessaires pour décomposer les agrégats à l'échelle micrométrique.

En maîtrisant la dissociation thermique du précurseur, vous transformez une simple vapeur organique en un outil précis pour l'ingénierie de catalyseurs à l'échelle atomique.

Tableau Récapitulatif :

| Paramètre | Spécification/Processus | Impact sur la Régénération |

|---|---|---|

| Source de Chlore | 1,2-Dichloroéthane (EDC) | Précurseur organique pour une libération sûre et contrôlée |

| Mécanisme de Contrôle | Rapport de débit gazeux (EDC + Oxygène) | Détermine la concentration potentielle de chlore |

| Température de Fonctionnement | 500 °C | Déclenche la dissociation thermique en espèces actives |

| Espèces Actives | Cl2 / HCl | Forme des complexes Pt-O-Cl mobiles pour la redispersion |

| Résultat Ciblé | Redispersion à l'échelle atomique | Inverse l'agrégation du platine pour une efficacité accrue |

Optimisez Votre Régénération de Catalyseur avec KINTEK

Un contrôle précis de la température fait la différence entre une dissociation ratée et une redispersion parfaite du catalyseur. KINTEK fournit des solutions de réacteurs haute performance conçues pour répondre aux exigences rigoureuses de 500 °C des processus d'oxychloration.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques en laboratoire ou industriels. Que vous gériez des transformations chimiques complexes in situ ou que vous développiez une ingénierie à l'échelle atomique, notre équipement garantit la stabilité thermique requise par votre recherche.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne un four de laboratoire ? Maîtrisez les principes de chauffage pour votre laboratoire

- Pourquoi la calcination à 700 °C est-elle nécessaire pour la biosilice diatomée extraite ? Atteindre une stabilité maximale du matériau

- Pourquoi l'utilisation de fours à haute température est-elle essentielle au développement du delta-MnO2 ? Ingénierie Atomique Maîtrisée

- Pourquoi un four de séchage avec un contrôle précis de la température est-il nécessaire pour les supports d'anode NiO-CGO ? Assurer l'intégrité de la cellule

- Quel rôle joue une platine chauffante oscillante dans la croissance de films minces de WO3 ? Contrôle de la cinétique et de l'orientation cristalline

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Comment un four de séchage par soufflage facilite-t-il les propriétés superamphiphobes des aérogels SAMS ? Contrôle essentiel de la chaleur

- Quelle est la fonction principale d'un réacteur à lit fixe discontinu dans la pyrolyse lente de la balle de teff ? Maximiser le rendement en biochar