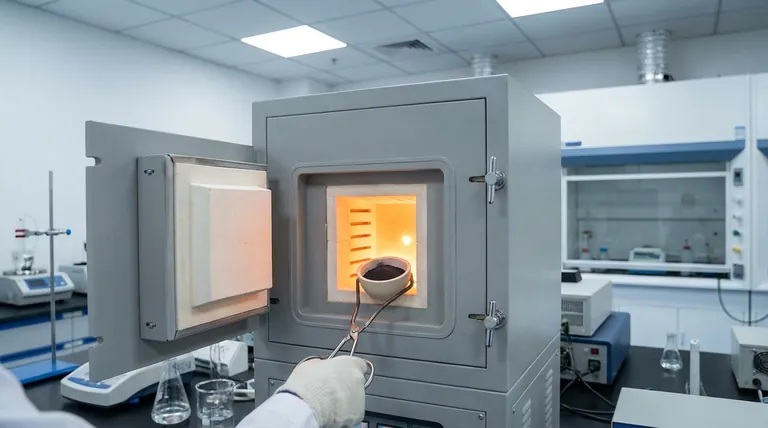

Les systèmes de fours à haute température fournissent le contrôle thermique précis nécessaire pour modifier fondamentalement la structure atomique du dioxyde de manganèse (delta-MnO2). En régulant strictement les conditions de recuit, ces systèmes facilitent la création de lacunes d'oxygène spécifiques au sein du matériau. Ces lacunes sont le mécanisme essentiel pour améliorer la conductivité électrique et la cinétique de réaction du matériau, ce qui se traduit directement par une amélioration des performances de la batterie.

Le traitement thermique de précision n'est pas simplement une étape de chauffage ; c'est un outil d'ingénierie au niveau atomique. En introduisant des lacunes d'oxygène par recuit contrôlé, vous transformez le delta-MnO2 d'un composé standard en une cathode haute performance capable de la conductivité et de la stabilité requises pour les batteries aqueuses modernes d'ions zinc.

Le Rôle du Traitement Thermique de Précision

Le développement de matériaux avancés pour batteries nécessite de dépasser la simple synthèse pour une manipulation structurelle. Les fours à haute température sont l'instrument principal pour réaliser cette modification de manière fiable.

Manipulation de la Structure Atomique

La fonction principale du four est de fournir un environnement où l'arrangement atomique du delta-MnO2 peut être finement ajusté. Il ne s'agit pas d'un processus de séchage passif, mais d'une restructuration active du réseau cristallin.

Création de Lacunes d'Oxygène

Grâce à un contrôle précis de l'atmosphère et de la température de recuit, le système induit l'élimination d'atomes d'oxygène spécifiques. Cela crée des "lacunes d'oxygène", ou défauts délibérés, au sein de la structure du matériau. Ces lacunes ne sont pas des erreurs ; ce sont les caractéristiques essentielles qui débloquent des propriétés électrochimiques supérieures.

Amélioration des Performances Électrochimiques

L'introduction de lacunes d'oxygène résout plusieurs limitations inhérentes au dioxyde de manganèse brut.

Augmentation de la Conductivité Électrique

Le dioxyde de manganèse vierge souffre souvent d'une faible conductivité électrique, ce qui limite le flux d'électrons. Les lacunes d'oxygène créées pendant le traitement thermique agissent comme des porteurs de charge. Cela "dope" efficacement le matériau, réduisant considérablement sa résistance et permettant un transfert d'énergie efficace.

Amélioration de la Cinétique de Réaction

Pour qu'une batterie se charge et se décharge rapidement, les ions doivent se déplacer librement. Les modifications structurelles réalisées dans le four améliorent la cinétique de réaction du matériau. Cela garantit que les ions zinc peuvent interagir rapidement avec la cathode, améliorant ainsi les performances de débit de la batterie.

Assurance de la Stabilité à Long Terme

Au-delà de la vitesse et de la puissance immédiates, l'intégrité structurelle de la cathode est vitale. Les conditions de recuit spécifiques favorisent une structure robuste capable de résister à des cycles chimiques répétés. Cela conduit à une excellente stabilité de cyclage à long terme, empêchant une dégradation rapide de la capacité de la batterie au fil du temps.

Comprendre les Compromis

Bien que le traitement à haute température soit essentiel, il présente des défis spécifiques qui doivent être gérés pour éviter de compromettre le matériau.

Le Risque d'Instabilité Thermique

Bien que la chaleur crée des lacunes, une chaleur excessive ou incontrôlée peut détruire la phase delta-MnO2 souhaitée. Si les conditions de recuit s'écartent de la fenêtre optimale, la structure en couches peut s'effondrer ou se convertir en une forme moins électrochimiquement active.

Uniformité vs. Évolutivité

L'obtention d'une distribution uniforme des lacunes d'oxygène nécessite des gradients de température constants dans tout le four. Dans les lots plus importants, maintenir cette précision devient difficile. Le manque d'uniformité peut entraîner des "points chauds" dans le matériau, résultant en des performances de batterie incohérentes.

Faire le Bon Choix pour Votre Objectif

L'application du traitement thermique doit être adaptée aux métriques de performance spécifiques que vous privilégiez pour votre dispositif de stockage d'énergie.

- Si votre objectif principal est une Capacité Élevée : Calibrez votre processus de recuit pour maximiser la concentration de lacunes d'oxygène sans compromettre l'intégrité structurelle du réseau cristallin.

- Si votre objectif principal est la Performance de Débit : Privilégiez l'uniformité thermique pour assurer une conductivité constante dans tout le matériau, en minimisant la résistance interne.

- Si votre objectif principal est la Stabilité à Long Terme : Optimisez pour une durée de recuit équilibrée qui renforce la structure cristalline contre le stress de l'insertion et de l'extraction répétées des ions.

En fin de compte, le four à haute température sert de pont essentiel entre le potentiel chimique brut et une solution de stockage d'énergie viable commercialement et haute performance.

Tableau Récapitulatif :

| Caractéristique Modifiée | Impact du Traitement Thermique | Avantage pour les Batteries d'Ions Zinc |

|---|---|---|

| Structure Atomique | Création de lacunes/défauts d'oxygène | Conductivité électrique plus élevée |

| Cinétique de Réaction | Chemins de diffusion ionique améliorés | Débits de charge/décharge plus rapides |

| Intégrité de Phase | Restructuration contrôlée du réseau cristallin | Stabilité de cyclage à long terme améliorée |

| Résistance | "Dopage" efficace du matériau | Perte d'énergie interne réduite |

Élevez Votre Recherche sur les Batteries avec la Précision KINTEK

Libérez tout le potentiel de vos matériaux de stockage d'énergie avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision conçus pour répondre aux exigences rigoureuses de l'ingénierie au niveau atomique.

Que vous optimisiez le delta-MnO2 riche en lacunes d'oxygène ou que vous développiez des cathodes de nouvelle génération, nos fours de laboratoire à haute température personnalisables assurent le chauffage uniforme et le contrôle de l'atmosphère essentiels à des performances électrochimiques supérieures.

Prêt à transformer votre synthèse de matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de recherche uniques !

Références

- Shilong Li, Xiang Wu. Oxygen Vacancy-Rich δ-MnO2 Cathode Materials for Highly Stable Zinc-Ion Batteries. DOI: 10.3390/batteries10080294

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi une maintien à 1200°C est-il requis pour le frittage de Ti(C,N)-FeCr ? Obtenez une densité de matériau supérieure

- Quelle est l'importance du préchauffage des moules en BFUP ? Assurez la sécurité et la longévité grâce aux fours haute température

- Pourquoi une station de vieillissement est-elle nécessaire pour les capteurs de gaz LaFeO3 dopés au Ni ? Assurer la stabilité et la précision

- Quels sont les avantages de l'alliage Zr2Cu par rapport au zirconium pur dans le RMI ? Optimiser l'intégrité des fibres à des températures plus basses

- Pourquoi un générateur de vapeur et un four programmable sont-ils nécessaires pour le vieillissement des émissions ? Reproduire les environnements hydrothermaux réels

- Pourquoi un four de séchage par souffle et un lyophilisateur sont-ils tous deux nécessaires pour les nanofibres d'oxyde de graphène ? Synergie essentielle de séchage

- Quels sont les inconvénients du compactage à froid et du frittage ? Porosité plus élevée et propriétés mécaniques plus faibles

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium