Un contrôle précis de la température est l'exigence fondamentale pour assurer l'intégrité structurelle et l'homogénéité chimique des supports d'anode NiO-CGO. Il agit comme le mécanisme de régulation qui empêche la destruction physique causée par la volatilisation rapide du solvant et assure la décomposition complète et uniforme des précurseurs de nitrate en la phase d'oxyde actif finale.

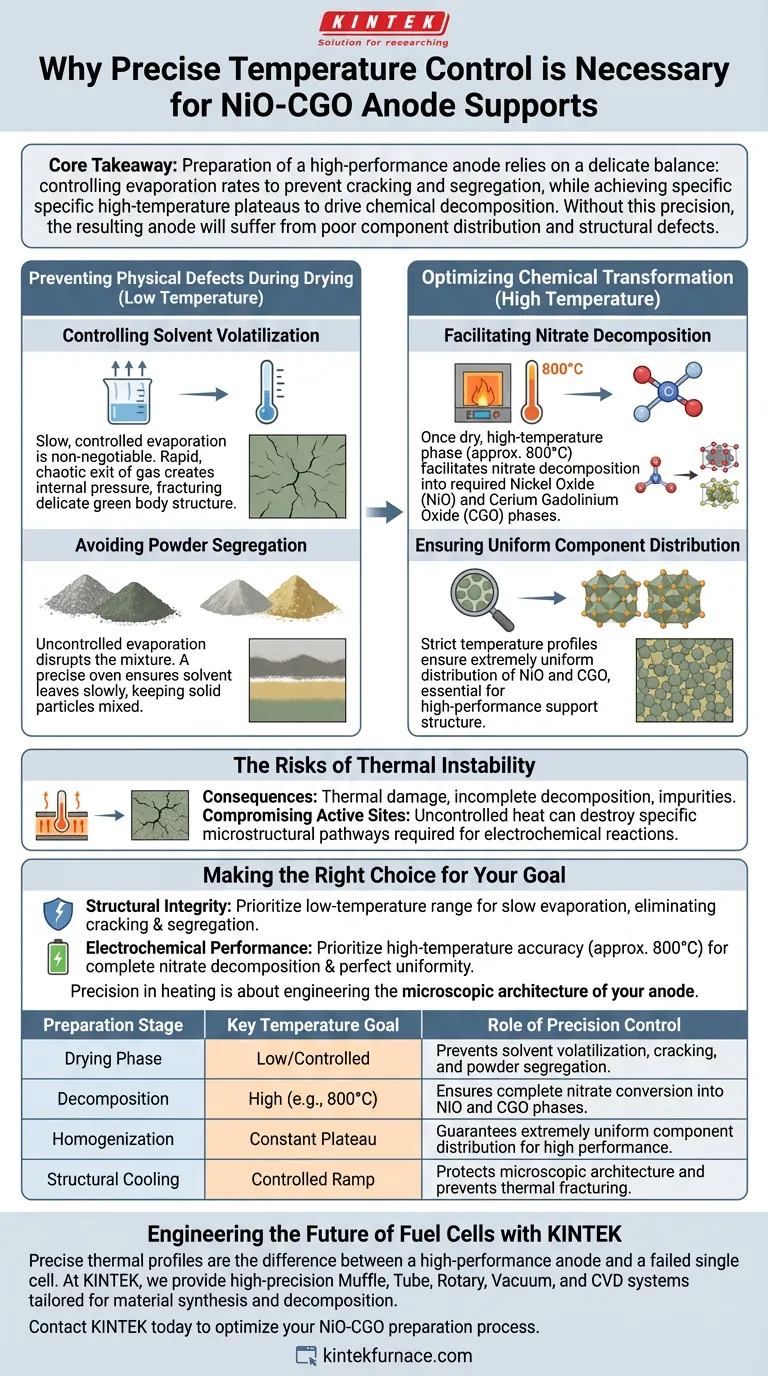

Message clé La préparation d'un anode haute performance repose sur un équilibre délicat : contrôler les taux d'évaporation pour éviter les fissures et la ségrégation, tout en atteignant des paliers spécifiques à haute température pour favoriser la décomposition chimique. Sans cette précision, l'anode résultante souffrira d'une mauvaise distribution des composants et de défauts structurels.

Prévention des défauts physiques pendant le séchage

Contrôle de la volatilisation du solvant

La première étape de la préparation des supports NiO-CGO consiste à éliminer l'humidité de la solution. Une évaporation lente et contrôlée est non négociable ici.

Si la température augmente trop rapidement ou fluctue, le solvant se volatilise rapidement. Cette sortie chaotique du gaz crée une pression interne qui fracture la structure délicate du corps vert.

Éviter la ségrégation de la poudre

Le séchage rapide ne fait pas que fissurer le matériau ; il perturbe le mélange lui-même.

Une évaporation incontrôlée entraîne une ségrégation de la poudre, où les composants de nickel et de cérium se séparent au lieu de rester mélangés. Un four précis garantit que le solvant s'évacue assez lentement pour laisser les particules solides exactement là où elles sont censées être.

Optimisation de la transformation chimique

Faciliter la décomposition des nitrates

Une fois le matériau sec, le processus passe à une phase à haute température, atteignant généralement 800 degrés Celsius.

À ce stade, l'objectif passe du séchage physique à la conversion chimique. L'équipement doit maintenir des températures stables pour faciliter la décomposition des nitrates. Cela convertit les précurseurs bruts en phases d'oxyde de nickel (NiO) et d'oxyde de cérium et de gadolinium (CGO) requises.

Assurer une distribution uniforme des composants

L'objectif ultime de ce traitement thermique est l'homogénéité.

En maintenant des profils de température stricts, vous assurez une distribution extrêmement uniforme de NiO et CGO dans tout le composite. C'est cette uniformité qui permet à l'anode de fonctionner efficacement comme structure de support haute performance dans la pile à combustible finale.

Les risques de l'instabilité thermique

Conséquences de l'incohérence

L'utilisation d'équipements sans contrôle précis introduit des variables qui ruinent la reproductibilité.

Si la température dépasse la cible ou chauffe le lot de manière inégale, vous risquez des dommages thermiques à la structure du matériau. Inversement, une température inférieure entraîne une décomposition incomplète, laissant des impuretés qui dégradent les performances de la cellule.

Compromettre les sites actifs

Bien que l'objectif principal soit la formation d'oxydes, le principe de protection de l'intégrité du matériau demeure.

Tout comme avec les adsorbants généraux, une chaleur incontrôlée peut détruire l'arrangement structurel spécifique nécessaire au fonctionnement du matériau. Dans le contexte de NiO-CGO, cela se manifeste par une perte des voies microstructurales spécifiques requises pour les réactions électrochimiques.

Faire le bon choix pour votre objectif

Pour obtenir une cellule unique viable, vous devez adapter votre profil thermique à l'étape de préparation spécifique.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la plage de basse température pour assurer une évaporation lente, ce qui élimine le risque de fissures et de ségrégation macroscopique.

- Si votre objectif principal est la performance électrochimique : Privilégiez la précision à haute température (environ 800 °C) pour garantir une décomposition complète des nitrates et une uniformité parfaite des phases actives NiO et CGO.

La précision du chauffage ne concerne pas seulement le séchage ; il s'agit d'ingénierie de l'architecture microscopique de votre anode.

Tableau récapitulatif :

| Étape de préparation | Objectif de température clé | Rôle du contrôle de précision |

|---|---|---|

| Phase de séchage | Basse/Contrôlée | Prévient la volatilisation du solvant, les fissures et la ségrégation de la poudre. |

| Décomposition | Élevée (par ex., 800 °C) | Assure la conversion complète des nitrates en phases NiO et CGO. |

| Homogénéisation | Plateau constant | Garantit une distribution uniforme des composants pour des performances élevées. |

| Refroidissement structurel | Rampes contrôlées | Protège l'architecture microscopique et prévient les fractures thermiques. |

Ingénierie de l'avenir des piles à combustible avec KINTEK

Des profils thermiques précis font la différence entre une anode haute performance et une cellule unique défaillante. Chez KINTEK, nous comprenons que votre recherche exige une cohérence absolue. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, spécifiquement adaptés aux exigences rigoureuses de la synthèse de matériaux et de la décomposition chimique.

Que vous ayez besoin d'une élimination délicate de l'humidité ou d'une conversion d'oxyde à plus de 800 °C, nos fours de laboratoire haute température personnalisables offrent la stabilité thermique dont vous avez besoin pour prévenir la ségrégation et assurer l'homogénéité des matériaux. Contactez KINTEK dès aujourd'hui pour optimiser votre processus de préparation NiO-CGO.

Guide Visuel

Références

- Paula Rosendo, Daniel Muñoz‐Gil. Optimisation of the electrochemical performance of (Nd,Gd)<sub>1/3</sub>Sr<sub>2/3</sub>CoO<sub>3−<i>δ</i></sub> cathode for solid oxide fuel cells <i>via</i> spray-pyrolysis deposition and decoration with Ag nanoparticles. DOI: 10.1039/d3ta05917k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four de laboratoire à haute température contribue-t-il à la formation de cristaux uniques de CsV3Sb5 de haute qualité ?

- Quel est le rôle principal d'un four de qualité industrielle dans la préparation d'échantillons de sol modifiés par du chitosane ?

- Comment une plateforme expérimentale à température contrôlée soutient-elle le test de la stabilité des memristors Mn3O4 ?

- Quels sont les avantages de l'utilisation de fours de frittage de laboratoire multi-étapes ? Assurer une métallurgie des poudres sans défaut

- Quel rôle joue un four à haute température dans l'évaluation des superalliages ? Simuler les environnements extrêmes des turboréacteurs

- Quelles sont les fonctions d'un système expérimental d'élévation programmée de la température ? Recherche sur la pré-oxydation du charbon

- Comment la trempe rapide après traitement de diffusion affecte-t-elle les propriétés du matériau de la structure de silicium ? Verrouillage des phases vitales

- Comment les fours continus diffèrent-ils des fours discontinus ? Choisissez le four adapté à vos besoins de production