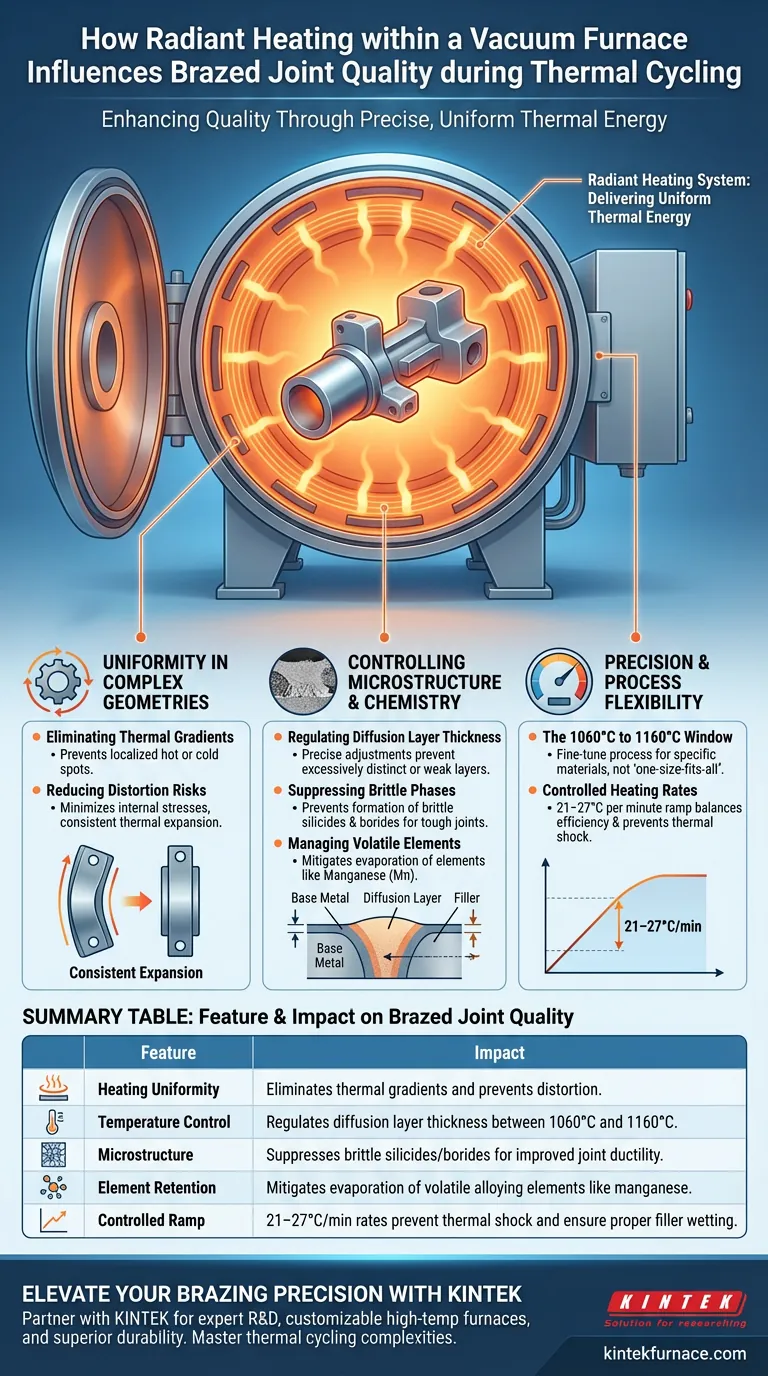

Les systèmes de chauffage radiant améliorent considérablement la qualité des joints brasés en fournissant une énergie thermique précise et uniforme aux composants, même ceux aux géométries complexes. En permettant des vitesses de chauffage contrôlées, généralement de 21 à 27 °C par minute, cette méthode assure la stabilité microstructurale et prévient la formation de défauts qui compromettent l'intégrité du joint pendant le cyclage thermique.

En maintenant un contrôle strict de la température entre 1060 °C et 1160 °C, le chauffage radiant régule l'épaisseur de la couche de diffusion et supprime la précipitation de phases fragiles. Cette précision est le facteur déterminant pour prévenir l'évaporation des éléments et assurer une liaison ductile et durable.

Le rôle de l'uniformité dans les géométries complexes

Élimination des gradients thermiques

Le chauffage radiant fournit un environnement thermique stable qui entoure le composant. Cela garantit que les pièces aux géométries complexes chauffent uniformément de tous les côtés, plutôt que de souffrir de points chauds ou froids localisés.

Réduction des risques de déformation

Lorsque le chauffage est uniforme, la dilatation thermique à travers le composant reste cohérente. Cela minimise les contraintes internes qui conduisent souvent à la déformation ou au gauchissement pendant le cycle de brasage.

Contrôle de la microstructure et de la chimie

Régulation de l'épaisseur de la couche de diffusion

La résistance d'un joint brasé dépend fortement de la couche de diffusion entre le métal de base et le matériau d'apport. Le chauffage radiant permet des ajustements de température précis qui régulent l'épaisseur de cette couche, l'empêchant de devenir trop distincte ou faible.

Suppression des phases fragiles

Une cause majeure de défaillance des joints est la précipitation d'intermétalliques fragiles. Un contrôle thermique précis supprime efficacement la formation de siliciures et de borures fragiles, garantissant que le joint reste résistant plutôt que fragile.

Gestion des éléments volatils

Certains éléments d'alliage, tels que le manganèse, sont sujets à l'évaporation sous forte chaleur et vide. Le contrôle offert par les systèmes radiants atténue cette perte, préservant la composition chimique et les propriétés prévues de l'alliage de brasage.

Précision et flexibilité du processus

La fenêtre de 1060 °C à 1160 °C

Les systèmes radiants offrent une flexibilité exceptionnelle dans la plage critique de brasage de 1060 °C à 1160 °C. Cette ajustabilité permet aux opérateurs d'affiner le processus pour des matériaux spécifiques plutôt que de s'appuyer sur une approche "taille unique".

Vitesses de chauffage contrôlées

La capacité de maintenir une vitesse de chauffage de 21 à 27 °C par minute offre un équilibre entre efficacité et prévention des chocs thermiques. Cette montée en température contrôlée est essentielle pour permettre au métal d'apport de brasage de s'écouler et de mouiller la surface correctement sans dégradation.

Comprendre les compromis

Temps de cycle vs. Qualité

Bien qu'un taux de 21 à 27 °C par minute assure une haute qualité, c'est un processus délibéré. Cette méthode privilégie l'intégrité microstructurale par rapport à un débit rapide, ce qui peut prolonger les temps de cycle par rapport à des méthodes de chauffage moins précises.

Sensibilité du processus

La flexibilité d'ajuster les températures entre 1060 °C et 1160 °C nécessite un développement de processus précis. Les opérateurs doivent déterminer les paramètres exacts pour équilibrer l'épaisseur de diffusion par rapport à l'évaporation des éléments, car de légères déviations peuvent altérer les propriétés mécaniques du joint.

Optimisation de votre stratégie de brasage

Pour exploiter efficacement le chauffage radiant, alignez vos paramètres de processus sur les besoins spécifiques de vos composants :

- Si votre objectif principal est la complexité géométrique : Utilisez la distribution de chauffage uniforme pour minimiser la déformation des pièces aux formes complexes ou aux sections transversales variables.

- Si votre objectif principal est la ductilité du joint : Visez la suppression des siliciures et des borures en contrôlant strictement le temps de séjour et la température dans la plage de 1060 °C à 1160 °C.

- Si votre objectif principal est l'intégrité de l'alliage : Surveillez le vide et les vitesses de montée en température pour prévenir l'évaporation d'éléments volatils comme le manganèse.

Une gestion thermique précise fait la différence entre un joint qui résiste au cyclage thermique et un joint qui échoue prématurément.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité du joint brasé |

|---|---|

| Uniformité du chauffage | Élimine les gradients thermiques et prévient la déformation dans les géométries complexes. |

| Contrôle de la température | Régule l'épaisseur de la couche de diffusion entre 1060 °C et 1160 °C. |

| Microstructure | Supprime les siliciures/borures fragiles pour une meilleure ductilité du joint. |

| Rétention des éléments | Atténue l'évaporation des éléments d'alliage volatils comme le manganèse. |

| Montée contrôlée | Les taux de 21 à 27 °C/min préviennent les chocs thermiques et assurent un bon mouillage du matériau d'apport. |

Élevez la précision de votre brasage avec KINTEK

Ne laissez pas l'instabilité thermique compromettre vos composants critiques. KINTEK fournit des solutions de fours à vide leaders de l'industrie, conçues pour maîtriser les complexités du cyclage thermique.

Pourquoi s'associer à KINTEK ?

- R&D experte : Accédez à des informations avancées sur le traitement thermique pour les géométries complexes.

- Systèmes personnalisables : Des systèmes Muffle et Tube aux systèmes Vacuum et CVD, nous adaptons nos fours haute température à vos spécifications exactes.

- Durabilité supérieure : Assurez des liaisons ductiles et fiables qui résistent à la formation de phases fragiles.

Prêt à optimiser votre stratégie de gestion thermique ? Contactez notre équipe d'experts dès aujourd'hui pour découvrir comment nos fours de laboratoire personnalisables peuvent transformer vos résultats de fabrication.

Guide Visuel

Références

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel soutien est disponible pour les nouveaux utilisateurs de la cémentation sous vide à basse pression ? Maîtrisez la CVBP avec des conseils d'experts

- Quels gaz présents dans l'air peuvent se dissoudre dans le métal en fusion et provoquer des défauts ? Prévenir la porosité et la fragilisation

- Quels sont les avantages des fours sous vide pour le frittage ? Obtenez une qualité et un contrôle supérieurs des matériaux

- Quels sont les types de fours sous vide basés sur le mode de chauffage ? Chauffage interne vs. externe expliqué

- Un vide seul suffit-il à prévenir l'oxydation dans les fours sous vide ? Maîtrisez les facteurs clés pour des résultats sans oxydation

- Pourquoi un four de recuit sous vide à haute température est-il essentiel pour les aérogels de graphène ? Libérez une conductivité ultime

- Quelles sont les applications courantes des fours à vide continus dans le traitement thermique des métaux ? Améliorer l'efficacité et la qualité dans la production à grand volume

- Quelle technologie de four est nécessaire pour un frittage à plus haute température ? Choisissez Four sous Vide ou à Poutres Marchantes pour des Résultats Optimaux