Pour les professionnels des matériaux, le choix de la technologie de four est une décision déterminante. Un four sous vide offre des avantages significatifs pour le frittage principalement grâce à son contrôle inégalé de l'atmosphère de traitement, qui empêche l'oxydation et la contamination des matériaux sensibles. Cet environnement vierge, combiné à une gestion précise de la température et à des vitesses de refroidissement contrôlées, donne lieu à des propriétés de matériau supérieures, une densité plus élevée et une cohérence métallurgique exceptionnelle que d'autres méthodes ne peuvent reproduire facilement.

L'avantage fondamental d'un four sous vide n'est pas seulement qu'il chauffe ; c'est qu'il crée un environnement chimiquement pur et hautement contrôlé. Cela vous permet d'imposer les conditions thermiques et atmosphériques exactes nécessaires pour produire des matériaux d'une qualité supérieure, reproductible et sans compromis.

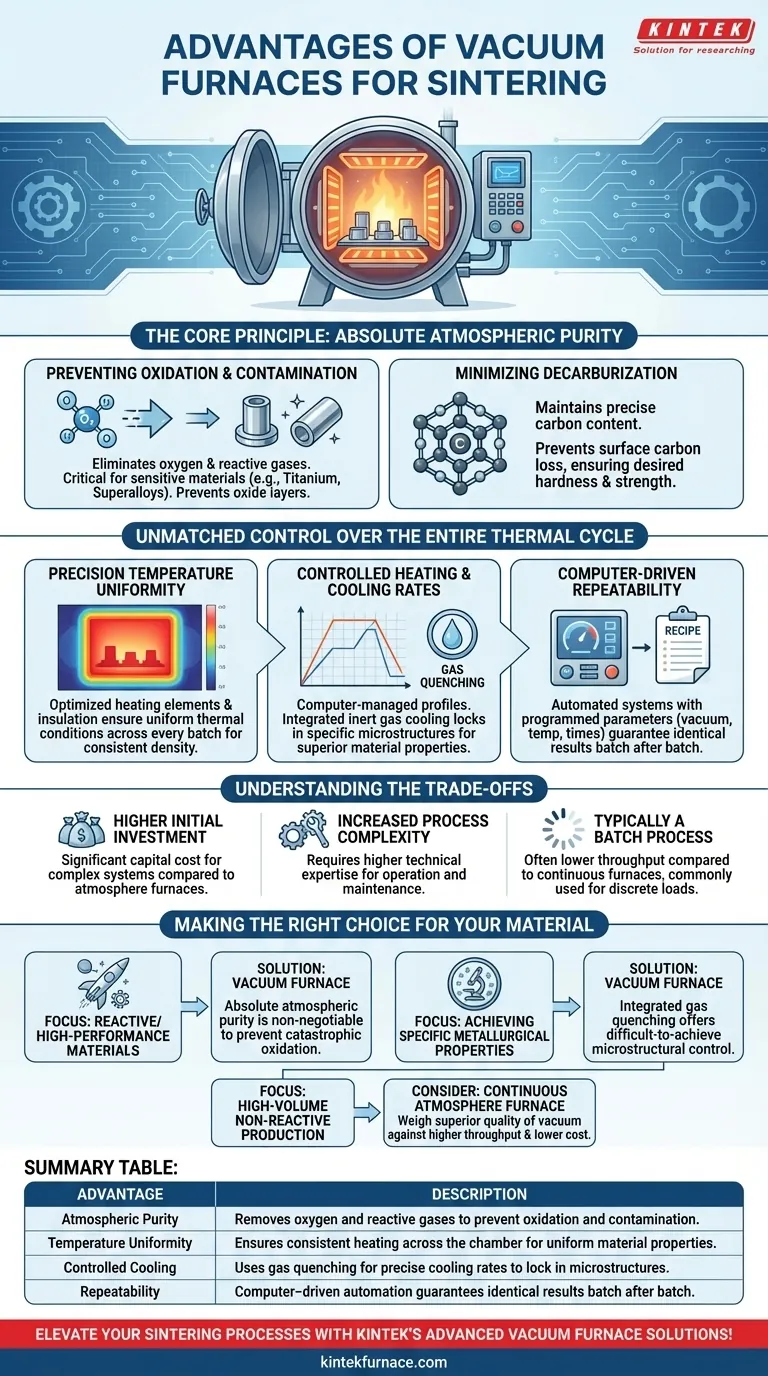

Le Principe Fondamental : Pureté Atmosphérique Absolue

La caractéristique déterminante d'un four sous vide est l'élimination des gaz atmosphériques. Cet acte, apparemment simple, a des implications profondes pour la qualité de la pièce frittée finale.

Prévention de l'Oxydation et de la Contamination

En fonctionnant dans un vide quasi parfait, le four élimine l'oxygène et autres gaz réactifs. Ce n'est pas seulement un avantage ; c'est une exigence absolue pour le traitement des matériaux très sensibles à l'oxydation, tels que le titane, les superalliages et certaines céramiques avancées.

Sans cette protection, ces matériaux formeraient des couches d'oxyde à haute température, compromettant leur intégrité structurelle, leur finition de surface et leurs performances globales.

Minimisation de la Décarburation

Pour de nombreux alliages métalliques, le maintien de la teneur précise en carbone est essentiel pour obtenir la dureté et la résistance souhaitées. L'environnement sous vide empêche la décarburation — la perte de carbone de la surface du matériau — garantissant que la composition chimique et les propriétés du matériau restent exactement telles que conçues.

Contrôle Inégalé sur l'Ensemble du Cycle Thermique

Un four sous vide offre un contrôle programmable sur chaque étape du processus de frittage, de la rampe de chauffage initiale à la phase de refroidissement finale. Ce niveau de gestion est essentiel pour obtenir des résultats constants et de haute qualité.

Uniformité de Température de Précision

Les fours sous vide modernes sont conçus avec des éléments chauffants optimisés et une isolation avancée (comme le graphite ou le papier graphite) pour garantir une température très uniforme dans toute la chambre de chauffage.

Cette uniformité garantit que chaque pièce d'un lot, quelle que soit sa position, subit les mêmes conditions thermiques. Il en résulte une densité, une structure de grain et des performances cohérentes sur l'ensemble du cycle de production.

Vitesse de Chauffage et de Refroidissement Contrôlées

Le processus est géré par ordinateur, permettant des rampes de chauffage et des temps de maintien précis et reproductibles. Ceci est essentiel pour les profils de frittage complexes.

De plus, les fours sous vide permettent un refroidissement rapide grâce à un processus appelé trempe au gaz (gas quenching), où un gaz inerte est introduit pour refroidir les pièces à une vitesse contrôlée. Cette capacité est cruciale pour fixer les microstructures métallurgiques spécifiques qui définissent les propriétés finales d'un matériau.

Reproductibilité Pilotée par Ordinateur

Avec des systèmes hautement automatisés, chaque paramètre — niveau de vide, température, vitesses de chauffage/refroidissement et temps de maintien — peut être programmé dans une « recette ». Cela élimine la variabilité de l'opérateur et garantit que chaque lot est traité identiquement, assurant la répétabilité métallurgique pour les applications critiques en matière de qualité.

Comprendre les Compromis et les Considérations

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour toutes les applications. Reconnaître leurs compromis est essentiel pour prendre une décision éclairée.

Investissement Initial Plus Élevé

Les fours sous vide, avec leurs systèmes de pompage à vide complexes, leurs systèmes de contrôle et leur construction de chambre robuste, représentent un investissement en capital nettement plus élevé par rapport aux fours à atmosphère conventionnels.

Complexité Accrue du Processus

L'utilisation d'un four sous vide nécessite un niveau d'expertise technique plus élevé. La gestion des niveaux de vide, la détection des fuites et les calendriers de maintenance ajoutent de la complexité par rapport aux conceptions de fours plus simples.

Généralement un Processus par Lots

La plupart des fours sous vide fonctionnent par lots. Bien que des fours sous vide continus existent, la technologie est le plus souvent utilisée pour traiter des charges discrètes, ce qui peut entraîner un débit inférieur à celui des fours à bande continue utilisés pour la production à haut volume.

Faire le Bon Choix pour Votre Matériau

Votre décision doit être guidée par les exigences spécifiques de votre matériau et la qualité souhaitée du composant final.

- Si votre objectif principal est de traiter des matériaux réactifs ou haute performance (tels que les superalliages, le titane ou les céramiques avancées) : La pureté atmosphérique absolue d'un four sous vide est non négociable pour prévenir l'oxydation catastrophique.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques spécifiques grâce à un refroidissement contrôlé : La capacité de trempe au gaz intégrée offre un niveau de contrôle de la microstructure difficile à obtenir autrement.

- Si votre objectif principal est la production à haut volume de matériaux non réactifs : Vous devez mettre en balance la qualité supérieure et la répétabilité du frittage sous vide par rapport au débit potentiellement plus élevé et au coût inférieur d'un four à atmosphère continu.

En fin de compte, le choix d'un four sous vide est un investissement dans un contrôle absolu du processus et la qualité des matériaux la plus élevée possible.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Pureté Atmosphérique | Élimine l'oxygène et les gaz réactifs pour prévenir l'oxydation et la contamination. |

| Uniformité de la Température | Assure un chauffage constant dans la chambre pour des propriétés matérielles uniformes. |

| Refroidissement Contrôlé | Utilise la trempe au gaz pour des vitesses de refroidissement précises afin de fixer les microstructures. |

| Répétabilité | L'automatisation pilotée par ordinateur garantit des résultats identiques lot après lot. |

Élevez vos processus de frittage avec les solutions de fours sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours sous vide et à atmosphère, les fours à moufle, tubulaires, rotatifs, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une qualité de matériau et une répétabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement