Pour un frittage réussi à haute température, en particulier dans la plage de 1200°C à 1300°C, le choix de la technologie de four est critique et dépend fortement de la sensibilité de votre matériau. Les deux technologies principales pour cette application sont les Fours sous Vide pour une pureté et un contrôle atmosphérique ultimes, et les Fours à Poutres Marchantes pour des processus spécifiques et continus impliquant des matériaux comme les alliages de chrome.

La décision fondamentale ne concerne pas l'atteinte de températures élevées, mais le contrôle de l'environnement à ces températures. La sensibilité de votre matériau aux gaz atmosphériques comme l'oxygène sera le facteur principal guidant votre choix entre un four sous vide ou un four à atmosphère contrôlée.

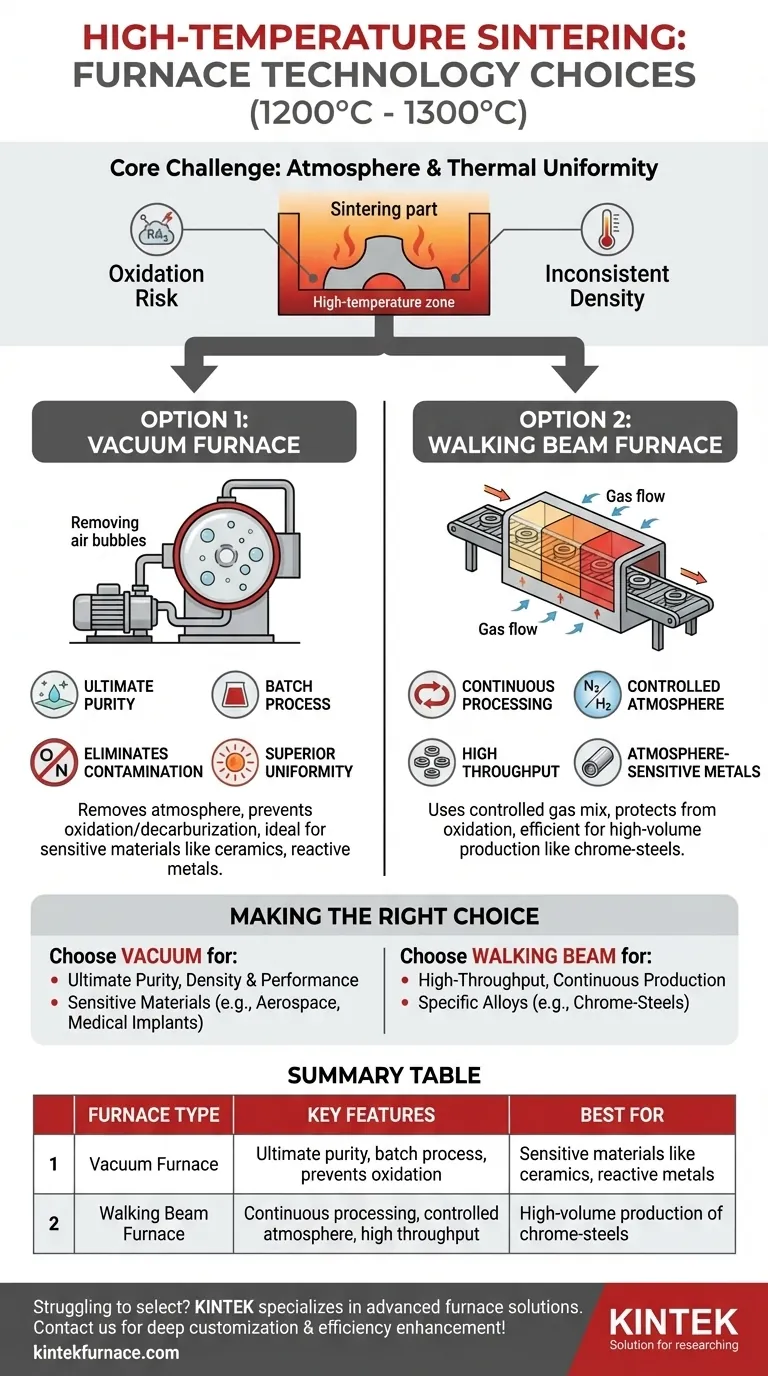

Le Défi Principal : Atmosphère et Uniformité

Le frittage à des températures élevées introduit deux défis de processus importants. Premièrement, le risque de réactions chimiques indésirables, comme l'oxydation, augmente considérablement. Deuxièmement, maintenir une température parfaitement uniforme sur l'ensemble de la pièce ou du lot devient plus difficile, ce qui peut entraîner une densité et une stabilité dimensionnelle incohérentes.

Le Rôle du Contrôle Atmosphérique

À des températures dépassant 1200°C, de nombreux matériaux deviennent très réactifs avec les gaz présents dans une atmosphère standard. Même des traces d'oxygène peuvent provoquer l'oxydation à la surface des pièces métalliques, entraînant une décoloration, un mauvais état de surface et des propriétés mécaniques compromises.

Pour des matériaux comme les céramiques ou les carbures cémentés, les gaz piégés peuvent créer de la porosité, réduisant la densité finale et la résistance du produit fritté.

L'Importance de l'Uniformité Thermique

Si une partie d'un composant est plus chaude qu'une autre pendant le frittage, elle se densifiera à un rythme différent. Ce gradient thermique crée des contraintes internes, qui peuvent entraîner un gauchissement, des fissures ou un non-respect des tolérances dimensionnelles. Un four de haute qualité doit fournir une chaleur uniforme à chaque surface de la pièce.

Option 1 : Le Four sous Vide pour une Pureté Ultime

Un four sous vide fonctionne en retirant l'atmosphère de la chambre de chauffe avant d'augmenter la température. Cela en fait un choix exceptionnel pour les applications de frittage les plus sensibles et les plus exigeantes.

Comment ça Marche

En pompant l'air, un four sous vide crée un environnement avec une pression extrêmement basse. Cela élimine efficacement les gaz réactifs comme l'oxygène et l'azote, les empêchant d'interagir avec le matériau en cours de traitement.

Avantage Clé : Élimination de la Contamination

Cette élimination quasi-totale de l'atmosphère est la plus grande force du four sous vide. Il prévient l'oxydation et la décarburation dans les métaux et aide à extraire les gaz d'impuretés des céramiques et des cermets. Le résultat est un produit final plus pur, plus dense et de meilleure qualité avec des propriétés mécaniques et une résistance à la corrosion supérieures.

Uniformité de Température Supérieure

Dans le vide, la chaleur est principalement transférée par rayonnement. Cette méthode favorise une distribution de température très uniforme dans la chambre, assurant un chauffage constant et, par conséquent, une qualité et une densité de pièce constantes.

Option 2 : Le Four à Poutres Marchantes pour un Traitement Continu

Alors que les fours sous vide offrent la plus haute pureté, certains processus industriels nécessitent un flux continu de matériau. C'est là qu'un four à poutres marchantes devient une alternative viable pour des applications spécifiques.

Comment ça Marche

Ce four utilise un mécanisme à "poutre marchante" pour transporter les pièces en continu à travers différentes zones de température. Il ne fonctionne pas sous vide mais utilise plutôt une atmosphère précisément contrôlée, telle qu'un mélange spécifique d'azote et d'hydrogène, pour gérer l'environnement.

Avantage Clé : Traitement des Métaux Sensibles à l'Atmosphère

Les fours à poutres marchantes sont particulièrement adaptés au frittage de matériaux sensibles à l'oxygène mais ne nécessitant pas un vide poussé, tels que les aciers contenant du chrome. L'atmosphère contrôlée peut être adaptée pour protéger ces matériaux de l'oxydation pendant le cycle à haute température, ce qui en fait une solution robuste pour la production à grand volume.

Comprendre les Compromis

Le choix de la bonne technologie nécessite une compréhension claire des compromis entre la pureté atmosphérique, le débit et la complexité.

Atmosphère vs. Débit

Un four sous vide offre l'environnement le plus pur possible, ce qui le rend idéal pour la recherche, les implants médicaux, les composants aérospatiaux et d'autres applications critiques. Cependant, il s'agit généralement d'un processus par lots, ce qui peut limiter le débit global.

Un four à poutres marchantes offre un débit considérablement plus élevé en raison de sa nature continue. Bien que son atmosphère soit contrôlée, elle n'est pas aussi pure qu'un vide, ce qui le rend mieux adapté à la production industrielle où des réactions atmosphériques spécifiques et connues doivent être gérées.

La Sensibilité du Matériau est le Facteur Décisif

Votre matériau dicte le choix. Pour les céramiques avancées, les métaux réactifs comme le titane, ou toute pièce où la pureté et la densité absolues sont non négociables, un four sous vide est l'outil approprié. Pour le frittage à grand volume de matériaux comme les aciers au chrome, où une atmosphère protectrice spécifique est suffisante, un four à poutres marchantes est plus efficace.

Caractéristiques Essentielles du Système

Quel que soit le type, tout four moderne à haute température doit posséder des systèmes de contrôle avancés. Exigez des contrôles de température précis et programmables pour un chauffage rapide et un maintien stable de la température, ainsi que des systèmes de refroidissement efficaces et contrôlés pour optimiser les propriétés des matériaux et les temps de cycle.

Faire le Bon Choix pour Votre Processus

Votre décision doit être guidée par les propriétés finales requises pour votre composant.

- Si votre objectif principal est la pureté, la densité et les performances ultimes pour des matériaux sensibles : Un four sous vide est le choix supérieur pour éliminer la contamination atmosphérique.

- Si votre objectif principal est la production continue à haut débit d'alliages spécifiques comme les aciers au chrome : Un four à poutres marchantes avec un contrôle atmosphérique précis est la solution la plus efficace.

En fin de compte, la technologie de four la plus avancée est celle qui correspond correctement aux exigences métallurgiques ou céramiques de votre matériau spécifique.

Tableau Récapitulatif :

| Type de Four | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Four sous Vide | Pureté ultime, processus par lots, prévient l'oxydation | Matériaux sensibles comme les céramiques, métaux réactifs |

| Four à Poutres Marchantes | Traitement continu, atmosphère contrôlée, haut débit | Production à grand volume d'aciers au chrome |

Vous avez du mal à choisir le bon four pour vos besoins de frittage à haute température ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des performances matérielles supérieures !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux