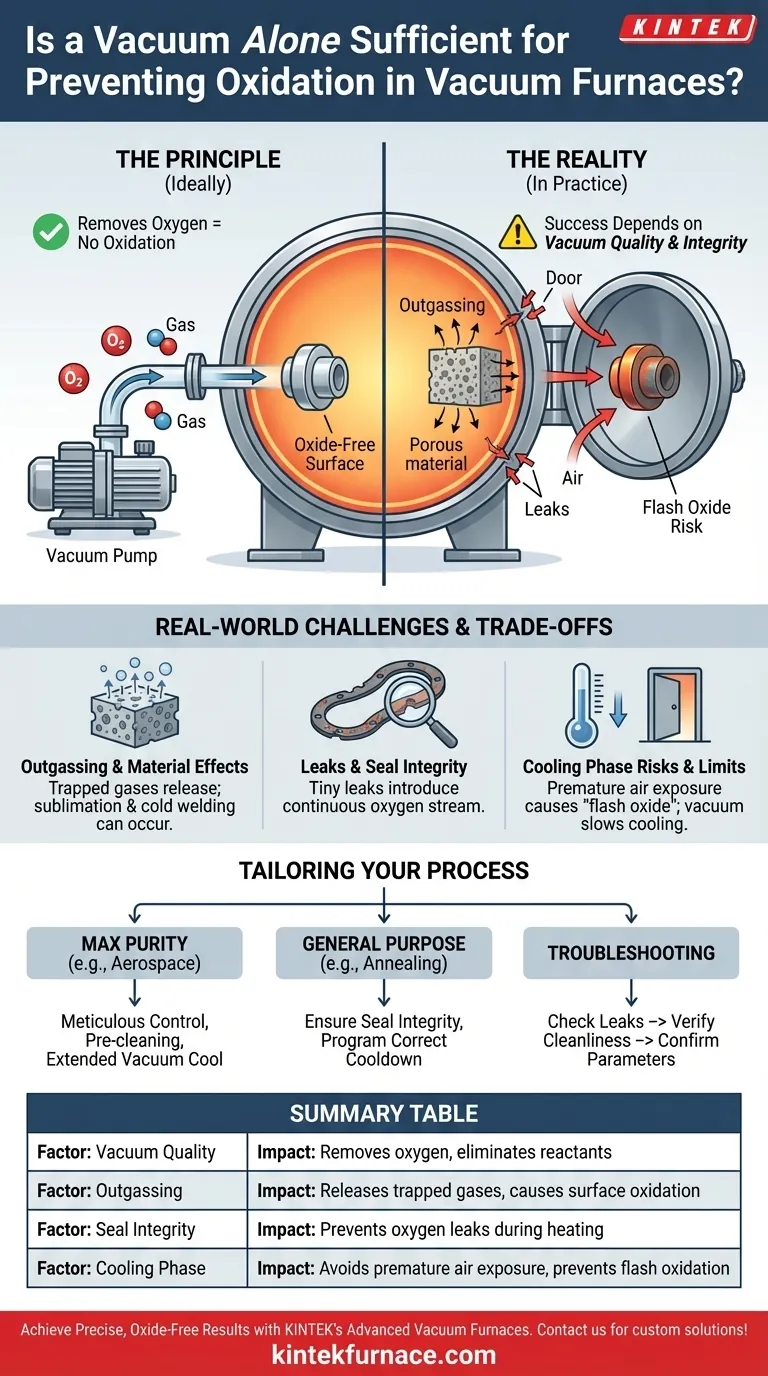

En principe, oui. Un vide suffisamment élevé est la méthode principale et la plus efficace pour prévenir l'oxydation dans un four. En éliminant mécaniquement l'oxygène et les autres gaz réactifs de la chambre de chauffe, vous supprimez le réactif principal nécessaire à la réaction d'oxydation.

La question fondamentale n'est pas de savoir si un vide peut prévenir l'oxydation, mais si la qualité et l'intégrité de ce vide peuvent être maintenues pendant tout le cycle de chauffage et de refroidissement. En pratique, obtenir un résultat sans oxydation dépend moins de la pompe à vide seule que de la gestion des fuites, du dégazage des matériaux et de la phase de refroidissement.

Le principe fondamental : Comment le vide prévient l'oxydation

Élimination du réactif

L'oxydation est une réaction chimique entre un matériau et un agent oxydant, le plus souvent l'oxygène. Cette réaction est fortement accélérée par la chaleur.

La fonction principale d'un four sous vide est d'évacuer la grande majorité de l'air, et donc de l'oxygène, d'une chambre scellée avant le début du processus de chauffage. Sans oxygène présent, l'oxydation ne peut tout simplement pas se produire, quelle que soit la température.

Un environnement propre et contrôlé

Ce processus garantit que des matériaux comme les métaux peuvent être chauffés à des températures très élevées pour des processus tels que le brasage, le recuit ou le durcissement sans former de couches d'oxyde indésirables.

Le résultat est un fini de surface propre et brillant et, dans le cas du brasage, un joint solide et non contaminé entre les composants.

Pourquoi un vide « parfait » n'est pas toute l'histoire

Bien que le vide soit la base du processus, plusieurs facteurs du monde réel déterminent son succès final. Le simple fait de « créer un vide » n'est pas une garantie de résultat sans oxydation.

Le problème du dégazage

De nombreux matériaux, en particulier ceux poreux ou ayant des géométries complexes, emprisonnent des quantités microscopiques d'air, de vapeur d'eau et d'autres gaz.

Lorsque ces matériaux sont chauffés sous vide, ces gaz piégés sont libérés dans la chambre lors d'un processus appelé dégazage. Cela peut réintroduire suffisamment d'oxygène pour provoquer une oxydation de surface, même dans un four bien scellé.

Intégrité des fuites et des joints

Un four sous vide n'est aussi bon que ses joints. Les joints, les brides et les raccords peuvent se dégrader avec le temps, créant de minuscules fuites.

À haute température, même une très petite fuite peut introduire un flux continu d'oxygène, compromettant l'ensemble du processus. C'est pourquoi un « véritable environnement sous vide », tel que mentionné dans les directives de processus, repose sur un entretien méticuleux du système.

Contamination pendant le refroidissement

Le risque le plus souvent négligé est l'exposition prématurée à l'air pendant le cycle de refroidissement. Une pièce est la plus vulnérable à l'oxydation lorsqu'elle est chaude.

Si le vide est rompu ou si la porte du four est ouverte alors que le matériau est encore au-dessus de sa température critique d'oxydation, une couche d'« oxyde éclair » se formera instantanément à la surface, annulant tout le travail du processus sous vide.

Comprendre les compromis et les défis

Le recours au vide pour le traitement des matériaux introduit des considérations uniques qui doivent être gérées pour un résultat réussi.

Réactions spécifiques aux matériaux

En quasi-absence de molécules de gaz, certains matériaux peuvent se comporter différemment. Certains éléments peuvent commencer à sublimer, passant directement de l'état solide à l'état gazeux à haute température.

Dans d'autres cas, deux surfaces métalliques parfaitement propres peuvent fusionner sous pression sans fondre dans un phénomène connu sous le nom de soudage à froid. Ceci est une conséquence directe des surfaces ultra-propres créées par le vide.

Les limites du refroidissement

Le vide est un excellent isolant. C'est un avantage pour atteindre efficacement les hautes températures, mais un défi important pour le refroidissement.

L'élimination de la chaleur de la pièce peut être lente, car il n'y a pas de gaz pour faciliter la convection. Cela prolonge les temps de cycle et nécessite une gestion attentive de la phase de refroidissement pour éviter les chocs thermiques ou l'exposition prématurée à l'air.

Maintenance de l'équipement et coût

Les pompes à vide poussé nécessitent une maintenance importante pour fonctionner de manière fiable. Les joints et les garnitures sont des composants consommables qui doivent être inspectés et remplacés régulièrement.

Atteindre et maintenir un vide de haute qualité est un processus énergivore qui augmente le coût opérationnel par rapport au traitement thermique en atmosphère.

Comment appliquer cela à votre processus

Votre approche doit être adaptée à la sensibilité de vos matériaux et à la qualité souhaitée de votre produit final.

- Si votre objectif principal est la pureté maximale et la résistance des joints (par exemple, le brasage aérospatial) : Votre succès dépend d'un contrôle méticuleux du processus, y compris le pré-nettoyage des pièces pour minimiser le dégazage et le maintien du vide jusqu'à ce que les pièces soient bien en dessous de leur température d'oxydation.

- Si votre objectif principal est le traitement thermique à usage général (par exemple, le recuit) : Vos principales préoccupations sont d'assurer l'intégrité des joints de votre four et de confirmer que votre cycle de refroidissement est correctement programmé pour prévenir l'oxydation avant que la chambre ne soit ventilée.

- Si vous dépannez un problème d'oxydation : Enquêtez systématiquement sur les sources potentielles de contamination, en commençant par la détection de fuites, puis en vérifiant la propreté des matériaux, et enfin en confirmant vos paramètres de processus, en particulier la température à laquelle le vide est rompu.

En fin de compte, obtenir une finition sans oxydation consiste à gérer un système complet, et non pas seulement à dépendre d'un seul équipement.

Tableau récapitulatif :

| Facteur | Impact sur la prévention de l'oxydation |

|---|---|

| Qualité du vide | Élimine l'oxygène pour supprimer les réactifs d'oxydation |

| Dégazage | Libère les gaz piégés qui peuvent provoquer une oxydation de surface |

| Intégrité des joints | Prévient les fuites qui introduisent de l'oxygène pendant le chauffage |

| Phase de refroidissement | Évite l'exposition prématurée à l'air pour prévenir l'oxydation éclair |

Vous avez des difficultés avec l'oxydation dans vos processus à haute température ? KINTEK est spécialisée dans les solutions de fours sous vide avancées adaptées à divers laboratoires. En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous proposons des fours à chambre, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous dotés d'une forte capacité de personnalisation pour répondre à vos besoins expérimentaux uniques. Obtenez des résultats précis et sans oxydation : contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures