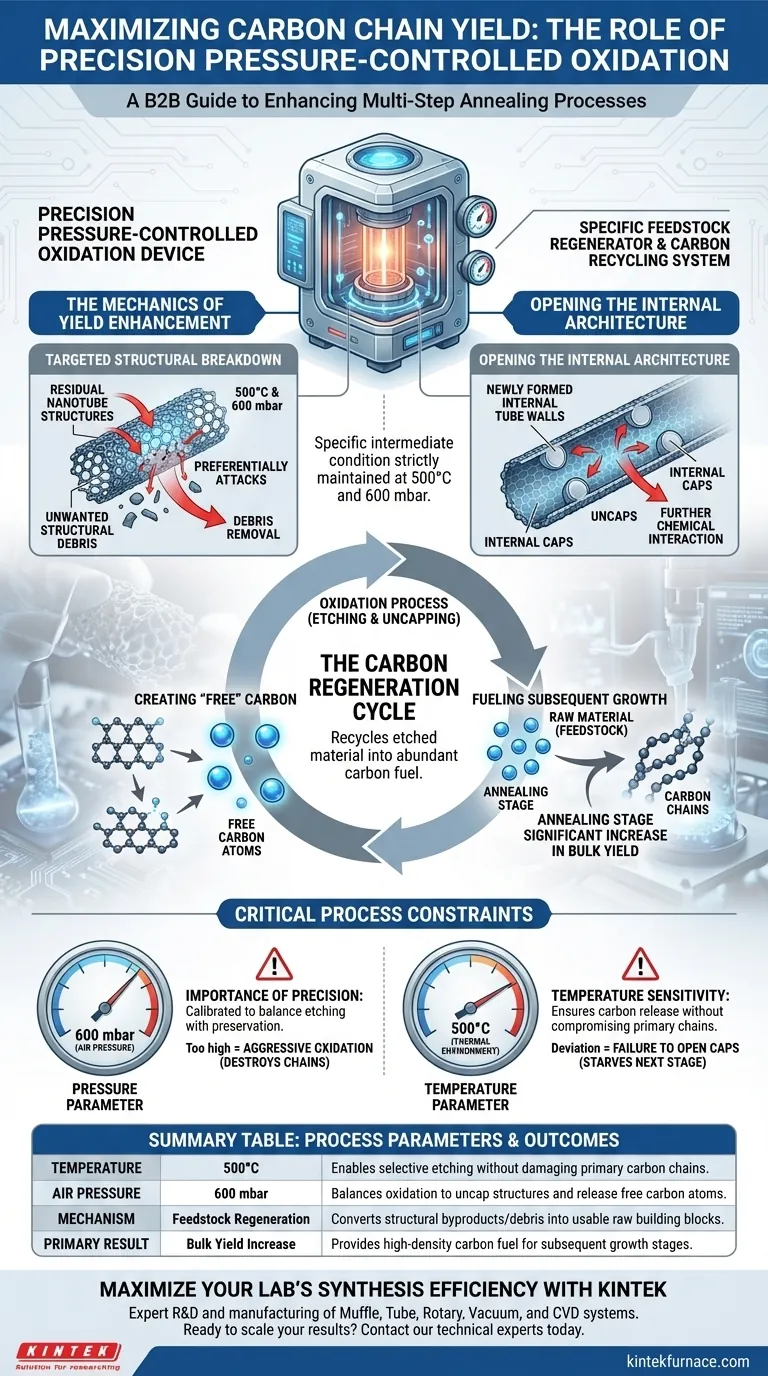

Un appareil d'oxydation à pression contrôlée de précision agit comme un régénérateur d'alimentation spécifique au sein du processus de recuit en plusieurs étapes. En soumettant le matériau à un environnement précis de 500°C et 600 mbar de pression d'air, l'appareil grave sélectivement les structures de nanotubes résiduelles et ouvre les capuchons internes. Ce processus de gravure libère des atomes de carbone libres, qui sont ensuite réutilisés comme blocs de construction bruts nécessaires à la croissance continue dans l'étape suivante, ce qui entraîne directement une augmentation significative du rendement global des chaînes de carbone.

L'appareil fonctionne non seulement comme un outil de nettoyage, mais comme un système de recyclage du carbone. En convertissant les sous-produits structurels en atomes libres utilisables, il garantit que le processus de synthèse dispose du carburant nécessaire pour maximiser la formation de chaînes.

La mécanique de l'amélioration du rendement

Décomposition structurelle ciblée

L'appareil fonctionne dans une condition intermédiaire spécifique, maintenue strictement à 500°C et 600 mbar.

Dans ces conditions, l'oxydation attaque préférentiellement les sections résiduelles de nanotubes de carbone à paroi simple. Cela élimine les débris structurels indésirables qui pourraient autrement entraver le processus de synthèse.

Ouverture de l'architecture interne

Au-delà de l'élimination des débris, le processus joue un rôle constructif en ciblant les capuchons des parois internes nouvellement formées.

L'oxydation "débouche" efficacement ces structures. Cette ouverture est une condition préalable à une interaction chimique et à une croissance plus poussées au sein de l'assemblage de nanotubes.

Le cycle de régénération du carbone

Création de carbone "libre"

La gravure physique des nanotubes et des capuchons n'est pas un état final destructeur ; c'est un processus génératif.

Lorsque l'oxydation décompose ces structures carbonées, elle libère des atomes de carbone libres. Ces atomes ne sont plus liés au réseau rigide des tubes.

Alimentation de la croissance ultérieure

Ces atomes libérés servent de matière première immédiate (alimentation) pour la prochaine étape de recuit.

Au lieu d'introduire exclusivement des sources de carbone externes, le système recycle ce matériau gravé. Cette abondance de carbone disponible alimente la phase de croissance ultérieure, entraînant une augmentation significative du rendement global.

Contraintes critiques du processus

L'importance de la précision

L'efficacité de cette technique repose entièrement sur la stabilité des paramètres de pression et de température.

Le réglage spécifique de 600 mbar est calibré pour équilibrer la gravure et la préservation. Si la pression est trop élevée, l'oxydation peut devenir trop agressive, détruisant les chaînes de carbone plutôt que seulement les sections résiduelles.

Sensibilité à la température

De même, l'environnement thermique de 500°C doit être maintenu pour assurer la libération des atomes de carbone sans compromettre l'intégrité structurelle des chaînes primaires.

Une déviation de température pourrait entraîner un échec de l'ouverture des capuchons des tubes, privant ainsi l'étape suivante de son alimentation nécessaire.

Faire le bon choix pour votre objectif

Pour maximiser les avantages de ce traitement intermédiaire, alignez vos contrôles de processus sur vos objectifs spécifiques :

- Si votre objectif principal est de maximiser le rendement : Maintenez strictement la pression de 600 mbar pour garantir que la quantité maximale de carbone "déchet" soit convertie en alimentation utilisable pour l'étape suivante.

- Si votre objectif principal est l'intégrité structurelle : Surveillez de près la limite de 500°C pour garantir que la gravure cible uniquement les sections et les capuchons résiduels, empêchant ainsi les dommages aux chaînes de carbone primaires.

Le succès de ce processus réside dans la vision de l'oxydation non pas comme une étape d'élimination, mais comme une étape de transformation vitale qui alimente la production.

Tableau récapitulatif :

| Paramètre de processus | Condition cible | Rôle dans l'amélioration du rendement |

|---|---|---|

| Température | 500°C | Permet une gravure sélective sans endommager les chaînes de carbone primaires. |

| Pression d'air | 600 mbar | Équilibre l'oxydation pour déboucher les structures et libérer des atomes de carbone libres. |

| Mécanisme | Régénération de l'alimentation | Convertit les sous-produits/débris structurels en blocs de construction bruts utilisables. |

| Résultat principal | Augmentation du rendement global | Fournit un carburant carboné à haute densité pour les étapes de croissance ultérieures. |

Maximisez l'efficacité de synthèse de votre laboratoire avec KINTEK

Un contrôle précis des environnements thermiques et de pression fait la différence entre l'échec structurel et le succès à haut rendement. Chez KINTEK, nous comprenons les subtilités de la synthèse des chaînes de carbone et de la croissance des matériaux avancés. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD leaders de l'industrie, conçus pour maintenir les tolérances exactes que votre recherche exige.

Que vous ayez besoin d'un environnement d'oxydation spécialisé ou d'un four à haute température entièrement personnalisable, KINTEK offre la fiabilité et la précision nécessaires pour transformer vos sous-produits en performance.

Prêt à augmenter vos résultats ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour vos besoins spécifiques de recuit.

Guide Visuel

Références

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les presses à comprimés de laboratoire garantissent-elles les performances des prototypes de batteries à iode ? Optimisez le contact inter facial dès aujourd'hui

- Pourquoi un four de séchage par soufflage de haute précision est-il utilisé pour la préparation du catalyseur Ni-Co/Ca ? Assurer l'intégrité structurelle

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Comment l'équipement d'agitation et les étapes de chauffage à température contrôlée influencent-ils la qualité des nanoparticules magnétiques ?

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.

- Dans la déposition de phase gazeuse d'aluminisation, comment les fours à haute température facilitent-ils la formation de la phase β-NiAl ?

- Comment la structure poreuse de l'EN-LCNF est-elle caractérisée ? Analyse avancée BET et DFT des nanostructures carbonées

- Quel rôle jouent les fours industriels à haute température dans le prétraitement du spodumène pour l'extraction du lithium ?