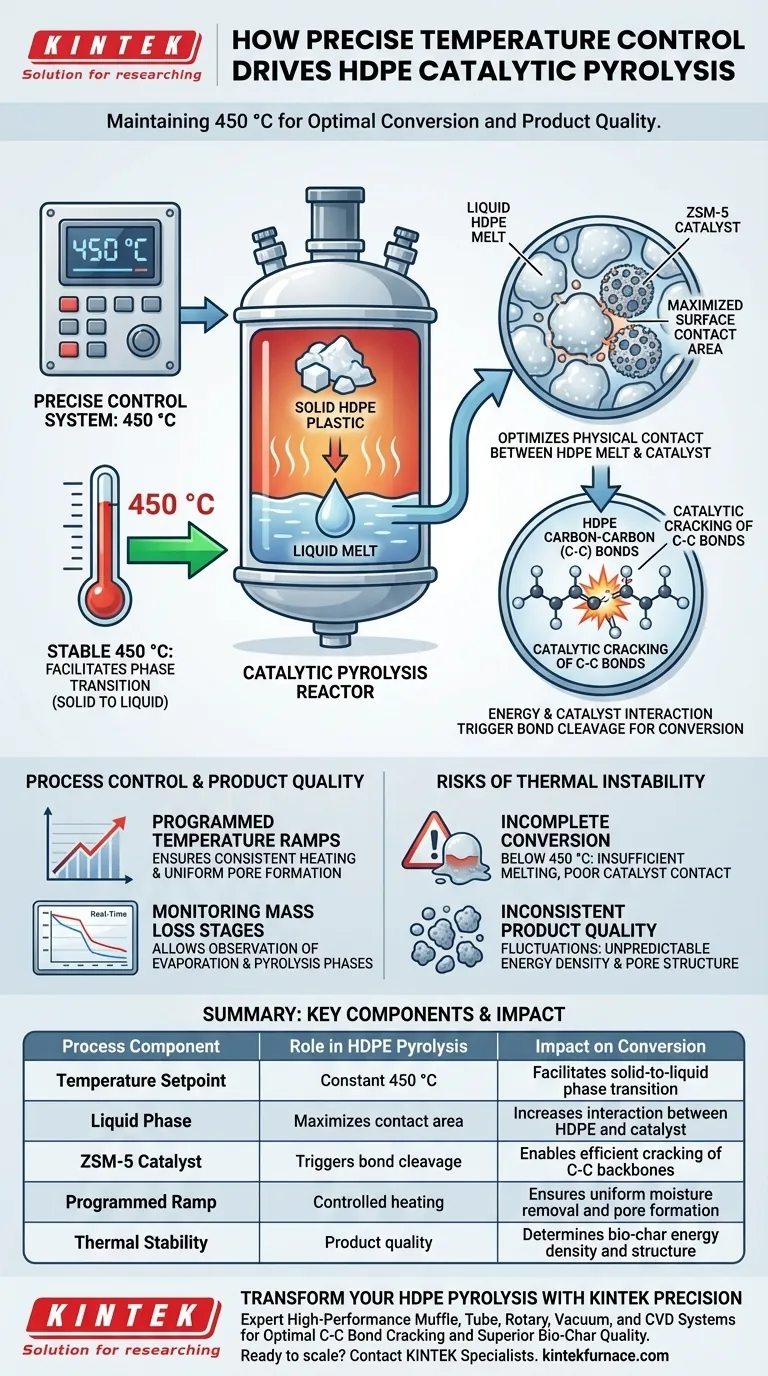

Un système de contrôle précis de la température est le moteur fondamental de l'efficacité de la pyrolyse du polyéthylène haute densité (PEHD), en particulier en maintenant l'environnement de réaction à une température stable de 450 °C. Cette précision thermique force le plastique solide à se transformer en un liquide fondu, ce qui maximise la surface de contact physique entre le PEHD et le catalyseur ZSM-5 pour déclencher la décomposition chimique nécessaire.

Idée clé : L'efficacité de la pyrolyse catalytique dépend de la transition de phase, et pas seulement de l'application de chaleur. En maintenant une température constante, le système de contrôle optimise l'interaction de surface entre le plastique fondu et le catalyseur, facilitant le craquage des liaisons Carbone-Carbone qui pilote l'ensemble du processus de conversion.

La mécanique de l'interaction catalytique

Création de la phase liquide

La fonction principale du système de contrôle de la température est d'atteindre et de maintenir une température constante de 450 °C.

À ce point de consigne thermique précis, le PEHD subit un changement de phase complet, passant de l'état solide à l'état liquide. Cette liquéfaction est le prérequis de toutes les réactions chimiques ultérieures dans ce processus spécifique.

Maximisation du contact de surface

Une fois que le PEHD est à l'état liquide fondu, la dynamique du réacteur change.

La phase liquide augmente considérablement la surface de contact entre les chaînes d'hydrocarbures et les particules de catalyseur ZSM-5. Sans ce contact physique intime, le catalyseur ne peut pas interagir efficacement avec le matériau en vrac.

Déclenchement de la rupture des liaisons

L'interaction entre le PEHD liquide et le catalyseur est ce qui initie la réaction.

Cet état thermique spécifique permet le craquage catalytique des liaisons C-C. L'environnement précis de 450 °C fournit l'énergie nécessaire pour rompre efficacement le squelette carboné du polymère.

Contrôle du processus et qualité du produit

Rampes de température programmées

Au-delà du maintien d'un point de consigne statique, un système de contrôle automatique gère l'approche de la température cible.

Le système suit une rampe de température programmée spécifique. Cela garantit que le matériau est chauffé de manière cohérente, plutôt que d'être soumis à un choc thermique ou à des taux de chauffage inégaux.

Surveillance des étapes de perte de masse

Un contrôle précis permet une observation en temps réel de la progression de la réaction.

En fournissant une compensation de température, les opérateurs peuvent surveiller les caractéristiques de perte de masse à différentes étapes. Cela inclut la distinction entre l'évaporation initiale de l'humidité et les phases de pyrolyse primaire ou secondaire.

Définition des caractéristiques du biochar

La stabilité de l'environnement thermique a un impact direct sur les propriétés physiques du sous-produit solide.

Le niveau de contrôle exercé pendant le processus dicte le développement de la structure poreuse du biochar résultant. De plus, cette précision influence la densité énergétique globale du produit final.

Risques d'instabilité thermique

Conversion incomplète

Si le système ne parvient pas à maintenir l'exigence stricte de 450 °C, la transition de phase peut être compromise.

Des températures plus basses peuvent entraîner une fusion insuffisante, empêchant le contact nécessaire avec le catalyseur ZSM-5. Cela conduit à des matériaux non réagis et à un craquage inefficace des liaisons C-C.

Qualité incohérente du produit

La fiabilité de la rampe de température est essentielle pour l'uniformité du produit.

Les fluctuations pendant les étapes de chauffage peuvent modifier la façon dont l'humidité s'évapore et dont la pyrolyse s'initie. Cette incohérence se traduit souvent par un biochar avec des densités énergétiques imprévisibles et des structures poreuses irrégulières.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre installation de pyrolyse de PEHD, concentrez-vous sur les résultats spécifiques que vous devez atteindre.

- Si votre objectif principal est l'efficacité de la conversion : Assurez-vous que votre système peut maintenir rigoureusement 450 °C pour garantir le liquide fondu nécessaire à un contact maximal avec le catalyseur et au craquage des liaisons.

- Si votre objectif principal est la qualité du biochar : Privilégiez un système avec des rampes programmées et une compensation pour contrôler le développement de la structure poreuse et la densité énergétique.

Une régulation thermique précise transforme la pyrolyse d'un processus de chauffage chaotique en une opération d'ingénierie chimique contrôlée.

Tableau récapitulatif :

| Composant du processus | Rôle dans la pyrolyse du PEHD | Impact sur la conversion |

|---|---|---|

| Point de consigne de température | 450 °C constant | Facilite la transition de phase solide-liquide |

| Phase liquide | Maximise la surface de contact | Augmente l'interaction entre le PEHD et le catalyseur |

| Catalyseur ZSM-5 | Déclenche la rupture des liaisons | Permet le craquage efficace des squelettes C-C |

| Rampe programmée | Chauffage contrôlé | Assure un retrait uniforme de l'humidité et la formation de pores |

| Stabilité thermique | Qualité du produit | Détermine la densité énergétique et la structure du biochar |

Transformez votre pyrolyse de PEHD avec la précision KINTEK

Ne laissez pas l'instabilité thermique compromettre votre efficacité de conversion. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire. Nos systèmes de contrôle précis de la température garantissent que vos réactions catalytiques atteignent l'environnement exact de 450 °C requis pour un craquage optimal des liaisons C-C et une qualité supérieure du biochar.

Prêt à faire passer votre recherche ou votre production à l'échelle supérieure ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four haute température parfaite pour votre application.

Guide Visuel

Références

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi l'utilisation de fours à haute température est-elle essentielle au développement du delta-MnO2 ? Ingénierie Atomique Maîtrisée

- Pourquoi le rapport vapeur/carbone (S/C) doit-il être strictement contrôlé ? Protégez votre catalyseur de reformage et votre procédé

- Comment l'ajout de RhCl3 facilite-t-il la synthèse de cristaux de RhSeCl ? Obtenez une croissance cristalline de haute qualité

- Pourquoi un environnement de stockage sous vide est-il nécessaire pour les films d'électrolyte polymère solide ? Assurer l'intégrité du film et la précision des données

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté

- Quelles caractéristiques physiques des équipements de chauffage de haute précision sont utilisées dans le recyclage du sélénium par évaporation à espacement rapproché (CSE) ?

- Pourquoi le gaz SF6 est-il utilisé comme inhibiteur principal dans l'AS-ALD sur ZrO2 ? Maîtriser la stratégie de passivation basée sur les défauts

- Comment les fours de traitement thermique industriels assurent-ils la stabilité de l'acier à ressort 55Si2 ? Optimisez votre processus de revenu