Le gaz SF6 est choisi comme inhibiteur principal en raison de sa capacité unique à exploiter les défauts du substrat pour la passivation chimique. Il agit en se décomposant à des températures relativement basses pour cibler sélectivement les lacunes en oxygène dans le réseau de dioxyde de zirconium (ZrO2). Cette réaction crée des groupes terminaux fluorés stables spécifiquement aux joints de grains, qui bloquent physiquement et chimiquement l'adsorption des précurseurs d'aluminium lors des étapes de dépôt ultérieures.

La puissance du SF6 réside dans sa précision : il ne se contente pas de recouvrir la surface, mais modifie activement les sites de défauts du substrat. En convertissant les lacunes en oxygène en boucliers fluorés stables, il empêche la croissance de matériaux indésirables aux points les plus vulnérables, les joints de grains.

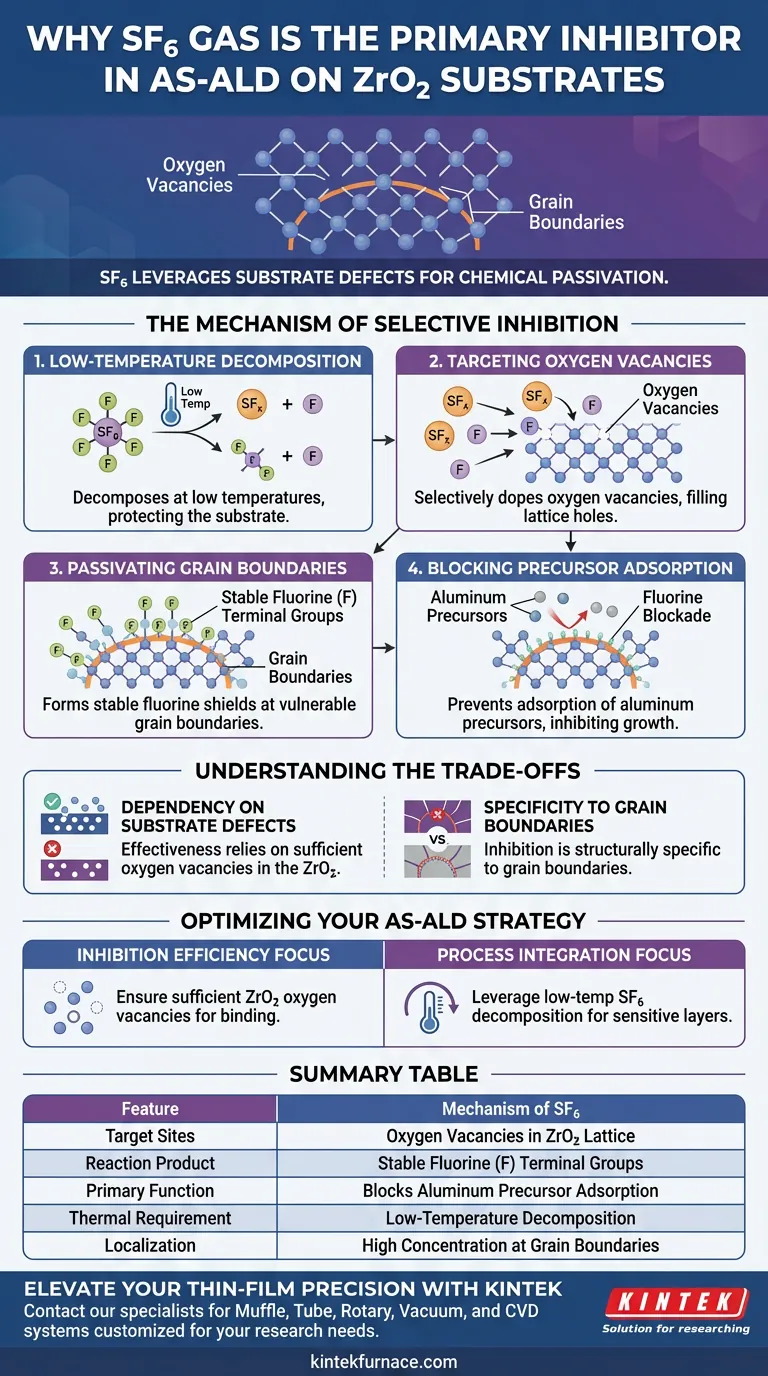

Le Mécanisme d'Inhibition Sélective

Décomposition à Basse Température

Contrairement à de nombreux agents de passivation qui nécessitent des budgets thermiques élevés, le SF6 se décompose à des températures relativement basses. Cette caractéristique est essentielle pour maintenir l'intégrité de la structure du dispositif sous-jacent pendant le processus AS-ALD. Elle permet à l'inhibiteur de s'activer et de réagir sans soumettre le substrat à une chaleur excessive qui pourrait provoquer une diffusion ou des dommages.

Ciblage des Lacunes en Oxygène

L'efficacité du SF6 est due à son interaction avec des défauts spécifiques dans le substrat de dioxyde de zirconium. Le SF6 dope sélectivement les lacunes en oxygène, remplissant efficacement les "trous" dans le réseau cristallin. Plutôt que d'interagir uniformément sur l'ensemble du matériau, le gaz recherche ces instabilités chimiques spécifiques.

Passivation des Joints de Grains

La réaction au niveau des sites de lacunes entraîne la formation de groupes terminaux fluorés (F) stables. Ces groupes ne sont pas répartis aléatoirement ; ils se forment spécifiquement aux joints de grains du ZrO2. Cela modifie la chimie de surface aux endroits exacts où la nucléation indésirable commence généralement.

Blocage de l'Adsorption des Précurseurs

Une fois établis, ces groupes fluorés agissent comme un blocage chimique. Ils empêchent l'adsorption des précurseurs d'aluminium, garantissant que le processus de dépôt de couches atomiques est inhibé dans les zones traitées. Cela convertit les joints de grains de sites de nucléation actifs en zones passives et non réactives.

Comprendre les Compromis

Dépendance aux Défauts du Substrat

Étant donné que le mécanisme d'inhibition repose sur le dopage des lacunes en oxygène, le processus est fortement dépendant de la qualité du substrat de dioxyde de zirconium. Un substrat présentant des défauts de lacunes insuffisants peut ne pas réagir aussi efficacement avec le SF6, ce qui peut entraîner une inhibition incomplète.

Spécificité aux Joints de Grains

La formation de groupes fluorés est localisée aux joints de grains. Bien que cela soit efficace pour bloquer les chemins de diffusion, cela implique que l'inhibition est structurellement spécifique. Les zones éloignées des joints de grains ou dépourvues de défauts peuvent ne pas recevoir le même niveau de passivation.

Optimiser Votre Stratégie AS-ALD

Pour utiliser efficacement le SF6 pour le dépôt sélectif en aire, tenez compte de l'état de votre substrat et de vos contraintes thermiques.

- Si votre objectif principal est l'Efficacité d'Inhibition : Assurez-vous que votre substrat de ZrO2 contient suffisamment de lacunes en oxygène, car ce sont les sites de liaison nécessaires pour l'inhibiteur fluoré.

- Si votre objectif principal est l'Intégration du Processus : Exploitez la décomposition à basse température du SF6 pour passiver les surfaces sans dépasser le budget thermique des couches sous-jacentes sensibles.

En utilisant le SF6, vous convertissez les défauts naturels du dioxyde de zirconium en un masque chimique précis, permettant une sélectivité de haute fidélité là où cela compte le plus.

Tableau Récapitulatif :

| Caractéristique | Mécanisme du SF6 dans l'AS-ALD |

|---|---|

| Sites Cibles | Lacunes en Oxygène dans le Réseau de ZrO2 |

| Produit de Réaction | Groupes Terminaux Fluorés (F) Stables |

| Fonction Principale | Bloque l'adsorption des précurseurs d'aluminium |

| Exigence Thermique | Décomposition à basse température |

| Localisation | Haute concentration aux Joints de Grains |

Élevez la Précision de Vos Films Minces avec KINTEK

Vous cherchez à optimiser votre dépôt de couches atomiques sélectif en aire ou vos processus de matériaux à haute température ? Chez KINTEK, nous comprenons que la précision commence par le bon environnement. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche avancée en semi-conducteurs et en matériaux.

Transformez les capacités de votre laboratoire dès aujourd'hui. Contactez nos spécialistes dès maintenant pour discuter de la manière dont nos solutions thermiques spécialisées peuvent répondre à vos besoins uniques en matière d'AS-ALD et de passivation de substrats.

Guide Visuel

Références

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four de laboratoire utilise-t-il les points eutectiques pour le frittage du carbure de bore ? Obtenir des céramiques de haute densité à basse température

- Comment la trempe rapide après traitement de diffusion affecte-t-elle les propriétés du matériau de la structure de silicium ? Verrouillage des phases vitales

- Que sont les matériaux avancés et les composites ? Libérez une performance supérieure pour vos innovations

- Pourquoi un système de trempe à l'eau rapide est-il nécessaire pour l'aluminium 7075 ? Libérez la résistance et la dureté maximales de l'alliage

- Quelle est la nécessité technique de sceller les ampoules de quartz à 10^-5 mbar pour le CVT ? Assurer la pureté des cristaux

- Quel rôle l'azote à haut débit joue-t-il dans le recuit des couches minces d'ITO ? Protéger la conductivité et la pureté de surface

- Pourquoi un système de prétraitement par chauffage sous vide est-il essentiel pour la caractérisation des zéolithes ? Assurer des données précises sur la structure des pores

- Comment un four à température contrôlée de précision facilite-t-il le traitement de vieillissement à long terme de l'Invar 36 ?