Un système de buses à azote dicte la qualité des composants en contrôlant la vitesse et l'uniformité de l'élimination de l'énergie thermique par convection forcée. En injectant de l'azote à haute pression directement dans le four, le système gère la vitesse de refroidissement sur des géométries variables, ce qui est le facteur principal pour prévenir la déformation physique et les déséquilibres structurels internes.

La fonction principale d'un système de buses à azote est de fournir un environnement contrôlé pour un refroidissement rapide par échange thermique convectif. Son succès dépend de l'équilibre des vitesses de refroidissement sur différentes épaisseurs de paroi pour éviter le gauchissement et la redistribution néfaste des contraintes résiduelles.

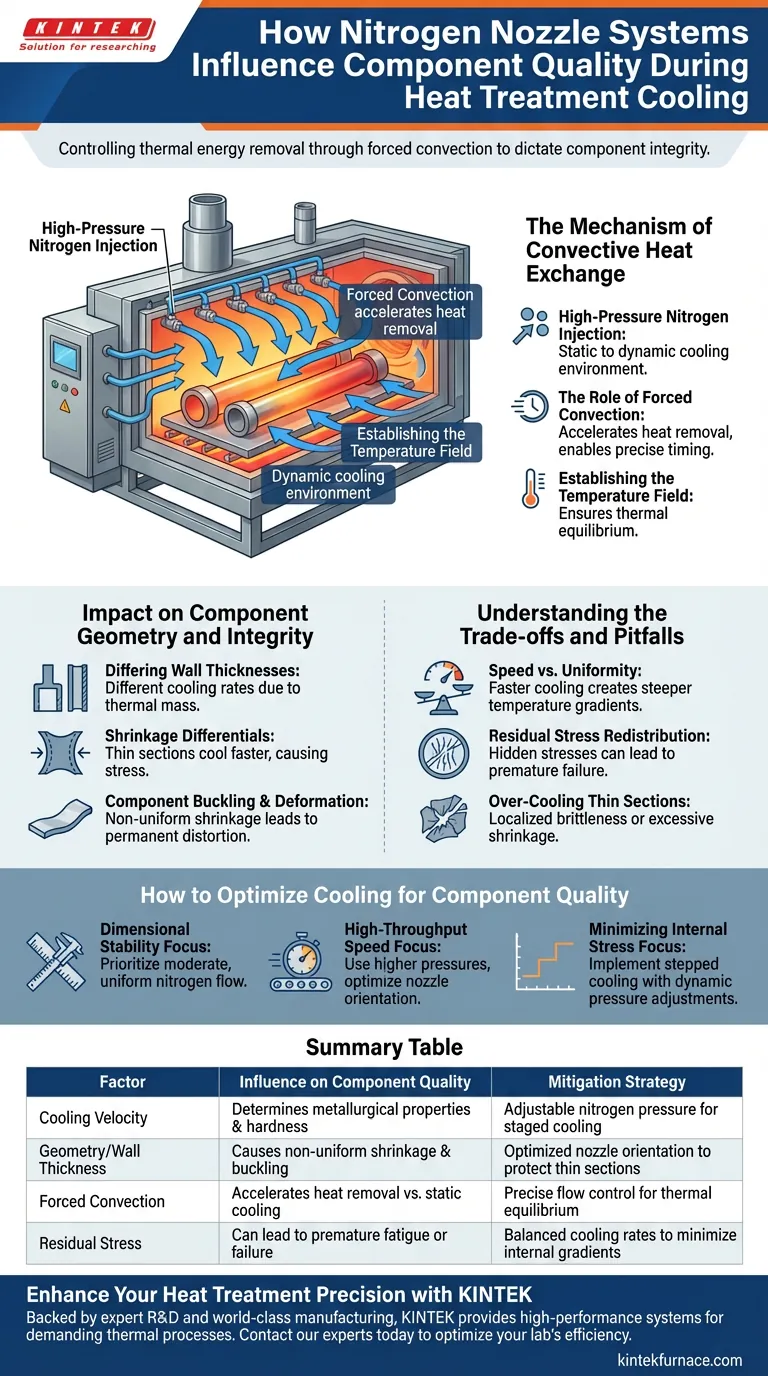

Le Mécanisme de l'Échange Thermique Convectif

Injection d'Azote à Haute Pression

Le système fonctionne en introduisant du gaz azote à haute pression dans l'environnement chauffé du four. Ce processus transforme un environnement de refroidissement statique en un environnement dynamique, où le gaz agit comme un médium pour un transfert d'énergie rapide.

Le Rôle de la Convection Forcée

La convection forcée se produit lorsque l'azote s'écoule sur les surfaces des composants chauds. Ce mouvement accélère considérablement l'élimination de la chaleur par rapport au rayonnement naturel ou au refroidissement statique, permettant un chronométrage précis requis dans des cycles de traitement thermique spécifiques.

Établir le Champ de Température

La disposition et la pression des buses créent un champ de température spécifique à l'intérieur du four. Un système bien conçu garantit que l'azote atteint toutes les surfaces du composant, en essayant de maintenir autant d'équilibre thermique que possible pendant la chute rapide de température.

Impact sur la Géométrie et l'Intégrité des Composants

Le Défi des Différentes Épaisseurs de Paroi

Les grands composants présentent souvent des géométries complexes avec des sections à parois minces et des noyaux épais et denses. Les buses d'azote doivent être gérées avec soin car ces différentes régions perdent naturellement de la chaleur à des vitesses différentes en raison de leur masse thermique.

Différentiels de Rétraction

Si le flux d'azote est trop agressif ou mal dirigé, les sections minces refroidiront et se rétracteront beaucoup plus rapidement que le noyau épais. Cette différence de taux de rétraction est le principal moteur des défauts physiques pendant la phase de refroidissement.

Gauchissement et Déformation du Composant

Lorsque la rétraction est non uniforme, la tension mécanique résultante peut provoquer le gauchissement ou la déformation du composant. Cette déformation permanente rend souvent les composants de haute précision inutiles, car ils ne répondent plus aux tolérances dimensionnelles.

Comprendre les Compromis et les Pièges

Vitesse vs Uniformité

Le principal compromis dans le refroidissement à l'azote est l'équilibre entre la vitesse de refroidissement et l'uniformité thermique. Bien qu'un refroidissement plus rapide puisse atteindre les propriétés métallurgiques souhaitées, il augmente le risque de créer un gradient de température abrupt qui conduit à la fissuration ou au gauchissement.

Redistribution des Contraintes Résiduelles

Même si un composant ne se déforme pas visiblement, un refroidissement inapproprié peut entraîner une redistribution des contraintes résiduelles. Ces contraintes internes peuvent rester cachées jusqu'à ce que le composant soit en service, entraînant potentiellement une fatigue prématurée ou une défaillance inattendue.

Refroidissement Excessif des Sections Minces

Un piège courant est de se concentrer uniquement sur les exigences de refroidissement de la partie la plus épaisse du composant. Cela entraîne souvent un refroidissement excessif des sections plus minces, ce qui peut entraîner une fragilité localisée ou une rétraction excessive.

Comment Optimiser le Refroidissement pour la Qualité des Composants

Application des Systèmes à Votre Projet

Pour garantir la plus haute qualité de composant, le système de buses à azote doit être ajusté à la géométrie spécifique des pièces traitées.

- Si votre objectif principal est la stabilité dimensionnelle : Privilégiez un flux d'azote plus modéré et uniforme qui minimise le delta de température entre les sections minces et épaisses.

- Si votre objectif principal est la vitesse de production élevée : Utilisez des pressions plus élevées, mais assurez-vous que l'orientation des buses est optimisée pour éviter l'impact direct sur les zones à parois minces.

- Si votre objectif principal est de minimiser les contraintes internes : Mettez en œuvre une approche de refroidissement par étapes où la pression d'azote est ajustée dynamiquement pour permettre à la température du noyau de "rattraper" la surface.

La précision d'un système de buses à azote est la protection ultime contre les déséquilibres thermiques qui compromettent l'intégrité structurelle des composants traités thermiquement.

Tableau Récapitulatif :

| Facteur | Influence sur la Qualité du Composant | Stratégie d'Atténuation |

|---|---|---|

| Vitesse de Refroidissement | Détermine les propriétés métallurgiques et la dureté. | Pression d'azote réglable pour un refroidissement étagé. |

| Géométrie/Épaisseur de Paroi | Provoque une rétraction non uniforme et un gauchissement. | Orientation optimisée des buses pour protéger les zones à parois minces. |

| Convection Forcée | Accélère l'élimination de la chaleur par rapport au refroidissement statique. | Contrôle précis du flux pour maintenir l'équilibre thermique. |

| Contrainte Résiduelle | Peut entraîner une fatigue prématurée ou une défaillance. | Vitesses de refroidissement équilibrées pour minimiser les gradients internes. |

Améliorez la Précision de Votre Traitement Thermique avec KINTEK

Ne laissez pas les déséquilibres thermiques compromettre l'intégrité de vos composants. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes haute performance de muffles, tubulaires, sous vide et CVD conçus pour les processus thermiques les plus exigeants. Nos fours de laboratoire haute température personnalisables garantissent que vos exigences spécifiques de refroidissement et de chauffage sont satisfaites avec une précision inégalée.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions sur mesure peuvent améliorer vos résultats matériels.

Guide Visuel

Références

- Indira Dey, Konrad Wegener. Comprehensive Distortion Analysis of a Laser Direct Metal Deposition (DMD)-Manufactured Large Prototype Made of Soft Martensitic Steel 1.4313. DOI: 10.3390/jmmp8020078

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel rôle joue un support de substrat en quartz dans la croissance du MoS2 ? Optimisez le dépôt de couches minces grâce à du matériel de précision

- Quel est l'impact des débitmètres de gaz sur la synthèse des catalyseurs ? Assurer la pureté de phase et la précision dans la production de (NiZnMg)MoN

- Pourquoi les creusets en alumine et la poudre mère sont-ils nécessaires pour le frittage du LLZO ? Assurer une conductivité ionique élevée

- Quel est le rôle technique d'une plaque chauffante à agitation magnétique dans la synthèse ? Optimiser la qualité des nanoparticules d'oxyde de cobalt

- Pourquoi utilise-t-on des creusets en graphite de haute pureté avec couvercles pour la réduction de l'ilménite ? Contrôlez votre micro-atmosphère réductrice

- Faut-il ajouter de l'eau lors du lancement de la pompe à vide multifonctionnelle à eau circulante ? Assurer des performances optimales et éviter les dommages

- Pourquoi les thermocouples de type K sont-ils privilégiés dans les fours industriels ? Obtenez une précision fiable pour le contrôle des hautes températures

- Quels matériaux sont couramment utilisés pour les tubes de four afin de résister aux températures élevées ? Choisissez le meilleur pour votre laboratoire