Les thermocouples de type K sont le choix privilégié pour le contrôle des fours électriques industriels car ils offrent un équilibre optimal entre une large plage de température et une précision fiable. Composés de Nickel-Chrome et de Nickel-Alumel, ces capteurs fonctionnent efficacement de -200°C à 1 300°C. Cette plage spécifique, combinée à une précision standard de ±2,2°C, les rend idéaux pour surveiller les processus critiques de traitement thermique où un retour thermique constant est obligatoire.

En comblant le fossé entre la résistance aux températures extrêmes et la précision numérique, les thermocouples de type K permettent aux opérateurs de maintenir un contrôle qualité strict lors des processus de normalisation sensibles à des températures aussi élevées que 800°C.

Les fondements techniques

Composition des matériaux

La fiabilité du thermocouple de type K découle de sa construction métallurgique spécifique. Il utilise une branche positive en Nickel-Chrome et une branche négative en Nickel-Alumel.

Cette combinaison est suffisamment robuste pour résister aux environnements difficiles des fours électriques industriels tout en générant une tension constante pour la mesure.

Large plage de fonctionnement

Les fours industriels nécessitent des capteurs qui ne tombent pas en panne sous contrainte thermique. Le type K offre un spectre de mesure allant de -200°C à 1 300°C.

Cette grande polyvalence garantit qu'un seul type de capteur peut gérer diverses étapes de fonctionnement, des bases cryogéniques jusqu'à la chaleur intense requise pour le traitement des métaux.

Application dans le contrôle de processus

Optimisation pour la normalisation

Les processus de traitement thermique, tels que la normalisation, nécessitent souvent des températures soutenues autour de 800°C.

Le thermocouple de type K fonctionne confortablement dans cette plage, bien en dessous de sa limite supérieure de 1 300°C. Cette "marge" garantit que le capteur reste stable et durable, même pendant les cycles de chauffage prolongés.

Intégration avec le contrôle numérique

Les fours électriques modernes s'appuient sur des panneaux de contrôle numériques pour automatiser la régulation de la température.

Les capteurs de type K fournissent le retour électrique nécessaire à ces panneaux. Cette intégration permet au système de surveiller les conditions internes en temps réel.

Assurer la cohérence de la qualité

L'objectif principal du système de contrôle est la qualité constante du traitement thermique.

En fournissant un retour d'information continu, le thermocouple permet au contrôleur numérique d'effectuer des ajustements immédiats aux éléments chauffants. Cela minimise les fluctuations thermiques et garantit que la charge de travail est traitée exactement selon les spécifications.

Comprendre les compromis

Limites de précision

Bien que très efficaces pour un usage industriel général, les opérateurs doivent être conscients des spécifications de précision. Le thermocouple de type K offre généralement une précision de ±2,2°C.

Pour la plupart des tâches de normalisation et de traitement thermique, cette tolérance est parfaitement acceptable. Cependant, pour les applications nécessitant une hyper-précision (par exemple, un contrôle au degré fractionnaire), cette bande de tolérance doit être prise en compte dans la stratégie d'assurance qualité.

Faire le bon choix pour votre objectif

Pour garantir que votre système de contrôle de four réponde à vos exigences opérationnelles, considérez ce qui suit :

- Si votre objectif principal est le traitement thermique standard : Fiez-vous aux thermocouples de type K pour des processus tels que la normalisation à 800°C, où la durabilité et la plage du capteur offrent le meilleur retour sur investissement.

- Si votre objectif principal est la stabilité du processus : Utilisez les capacités de retour d'information en temps réel de ces capteurs pour piloter la logique numérique, garantissant que votre four réagit instantanément à toute déviation de température.

La sélection du thermocouple de type K assure un lien robuste entre la chaleur physique du four et la précision numérique de votre système de contrôle.

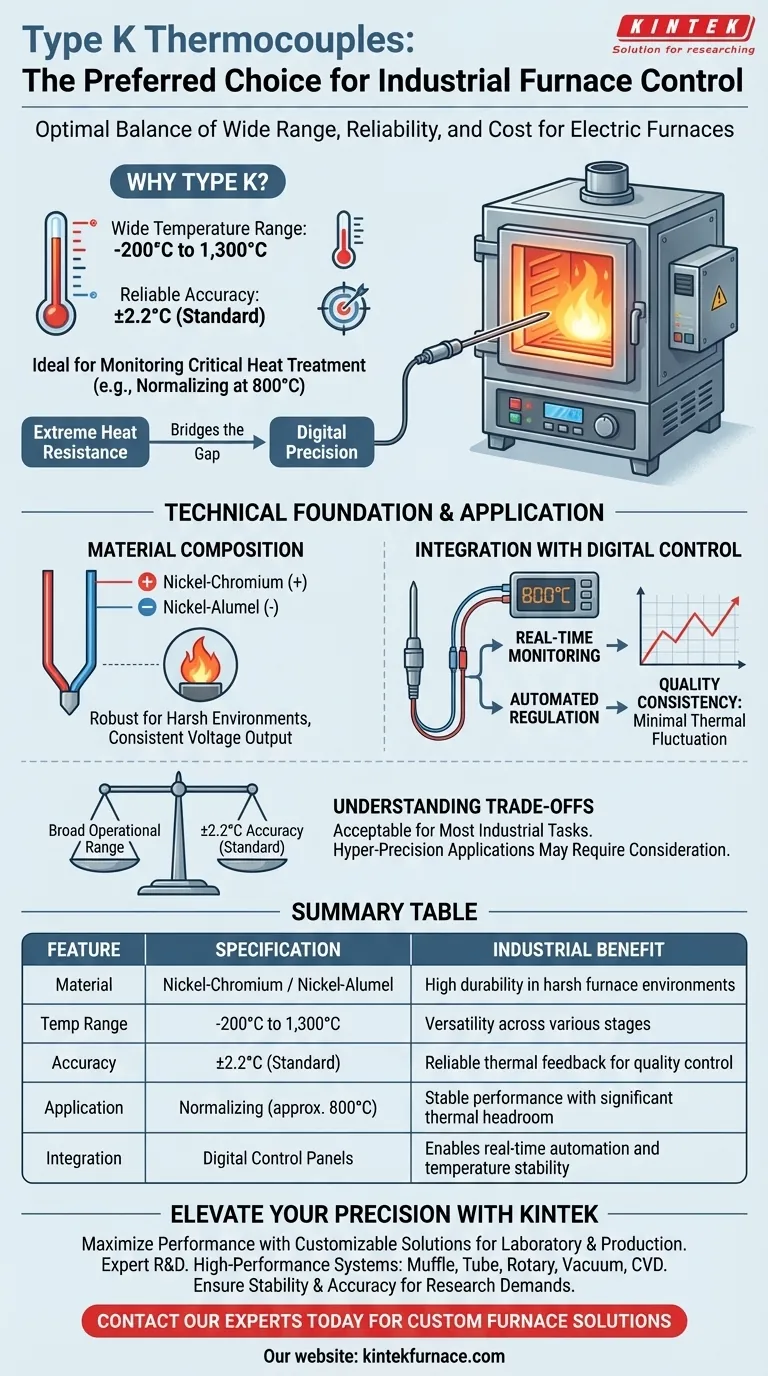

Tableau récapitulatif :

| Caractéristique | Spécification | Avantage industriel |

|---|---|---|

| Matériau | Nickel-Chrome / Nickel-Alumel | Haute durabilité dans les environnements de four difficiles |

| Plage de température | -200°C à 1 300°C | Polyvalence à travers différentes étapes de traitement thermique |

| Précision | ±2,2°C (Standard) | Retour thermique fiable pour le contrôle qualité |

| Application | Normalisation (environ 800°C) | Performance stable avec une marge thermique significative |

| Intégration | Panneaux de contrôle numériques | Permet l'automatisation en temps réel et la stabilité de la température |

Améliorez la précision de votre traitement thermique avec KINTEK

Maximisez les performances de votre four avec des solutions de contrôle de température conçues pour l'excellence industrielle. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en production.

Que vous effectuiez une normalisation sensible à 800°C ou une synthèse de matériaux à haute température, nos systèmes garantissent la stabilité et la précision que votre recherche exige. Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos fours haute température personnalisables peuvent optimiser votre flux de travail.

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi utiliser un creuset en alumine de haute pureté avec couvercle pour le frittage du LATP ? Assurer une stabilité stœchiométrique optimale

- Comment un débitmètre massique de précision (MFC) régule-t-il le gaz porteur d'argon pour affecter la croissance des nanostructures de WS2 ?

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour la croissance de cristaux de CsV3Sb5 ? Assurer la pureté dans la synthèse par auto-fondant

- Quel est l'impact du choix des creusets en céramique de haute pureté sur les fantômes de verre ? Optimisez la précision optique du frittage

- Comment un débitmètre massique (MFC) influence-t-il les revêtements CrAlSiN ? Contrôle de précision Ar/N2 pour la dureté

- Pourquoi un creuset en corindon est-il requis pour le frittage du minerai de manganèse à 1200 °C ? Assurer des résultats de haute pureté

- Pourquoi utilise-t-on des dessiccateurs contenant des solutions salines saturées lors de l'évaluation de l'hygroscopicité du bois modifié ?

- Comment la différence de température contribue-t-elle à la fissuration du tube de four en alumine ? Prévenez les fissures pour une durée de vie plus longue du tube