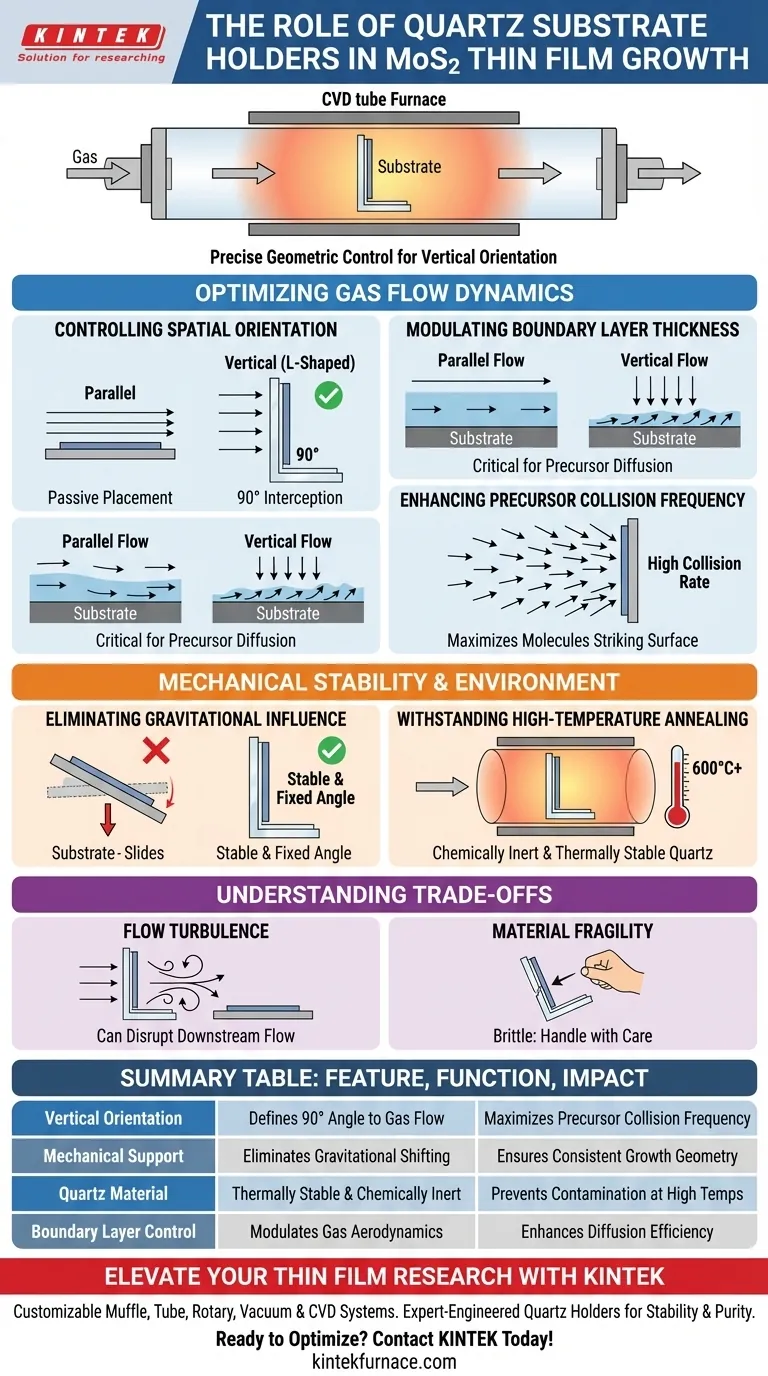

Un support de substrat en quartz ou une plaque de montage en forme de L agit comme un outil de contrôle géométrique précis utilisé pour dicter l'orientation spatiale d'un substrat pendant la croissance de couches minces. Sa fonction principale est de stabiliser mécaniquement le substrat — le positionnant souvent verticalement perpendiculairement au flux de gaz — pour éliminer le décalage dû à la gravité et assurer un angle de réaction fixe.

En maintenant rigidement une orientation spécifique, généralement à 90 degrés par rapport au flux de gaz, ces supports influencent directement la cinétique de réaction en optimisant l'épaisseur de la couche limite et en augmentant la fréquence des collisions de précurseurs.

Optimisation de la dynamique du flux de gaz

Contrôle de l'orientation spatiale

Le rôle principal du support est de définir comment le substrat fait face à la vapeur chimique entrante.

Bien que les substrats puissent être placés parallèlement au flux, la conception en forme de L facilite spécifiquement le positionnement vertical. Cela permet au chercheur de choisir l'angle d'incidence exact entre le gaz et la surface de croissance.

Modulation de l'épaisseur de la couche limite

L'orientation du substrat dicte l'aérodynamique de la réaction.

Lorsqu'un substrat est maintenu verticalement par une plaque en forme de L, cela modifie la couche limite — la fine couche de gaz immédiatement adjacente à la surface. Le contrôle de cette couche est essentiel car les molécules précurseurs doivent la traverser par diffusion pour atteindre la surface et réagir.

Augmentation de la fréquence de collision des précurseurs

Un substrat monté verticalement intercepte efficacement le flux de gaz.

Cet alignement perpendiculaire maximise le nombre de molécules précurseurs frappant la surface par unité de temps. En augmentant cette fréquence de collision, le support contribue à une réaction plus efficace par rapport à un placement passif et parallèle.

Stabilité mécanique et environnement

Élimination de l'influence gravitationnelle

Sans support spécialisé, le positionnement vertical d'un substrat est mécaniquement instable.

La plaque en forme de L fournit le support structurel nécessaire pour contrer la gravité. Cela garantit que le substrat ne se déplace pas, ne glisse pas ou ne change pas d'angle pendant le processus, maintenant la géométrie précise de 90 degrés requise pour des résultats cohérents.

Résistance au recuit à haute température

Le choix du quartz comme matériau du support n'est pas accidentel ; il correspond à l'environnement de la chambre de réaction.

La croissance et le recuit du MoS2 se produisant à des températures dépassant souvent 550°C à 600°C, le support doit rester chimiquement inerte et thermiquement stable. Un support en quartz résiste à ces conditions sans introduire de contaminants ni se dégrader, garantissant ainsi l'environnement de haute pureté requis pour améliorer la qualité des grains et les propriétés électriques.

Comprendre les compromis

Turbulence du flux et ombrage

Bien que le placement vertical augmente la fréquence de collision, il agit comme une barrière physique dans le tube.

Cela peut créer des effets de turbulence ou d'"ombrage" en aval du support. Si vous traitez plusieurs substrats en série, le support du premier substrat peut perturber le flux laminaire requis pour les substrats suivants, entraînant potentiellement une croissance non uniforme sur les échantillons en aval.

Fragilité du matériau

Le quartz est chimiquement robuste mais mécaniquement fragile.

Les plaques de montage en forme de L sont sujettes à la casse lors du chargement et du déchargement, en particulier lors de l'application de la force nécessaire pour fixer le substrat. Cela nécessite une manipulation prudente pour maintenir la géométrie précise sans casser le bras de montage.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre configuration CVD ou de recuit, tenez compte de vos objectifs de croissance spécifiques lors de l'utilisation de ces supports.

- Si votre objectif principal est d'augmenter l'efficacité de la réaction : Utilisez le support en forme de L pour monter le substrat verticalement (90 degrés), car cela maximise la fréquence de collision des précurseurs et réduit le chemin de diffusion à travers la couche limite.

- Si votre objectif principal est la pureté et la stabilité de phase : Assurez-vous que le support est en quartz de haute pureté pour correspondre à la dilatation thermique et à l'inertie du four tubulaire pendant les cycles de recuit à 600°C.

Une utilisation appropriée du support de substrat transforme le substrat d'un participant passif en un point d'interception actif et optimisé pour la croissance du film.

Tableau récapitulatif :

| Caractéristique | Fonction dans la croissance du MoS2 | Impact sur la qualité des couches minces |

|---|---|---|

| Orientation verticale | Définit un angle de 90° par rapport au flux de gaz | Maximise la fréquence de collision des précurseurs |

| Support mécanique | Élimine le décalage dû à la gravité | Assure une géométrie de croissance cohérente et la répétabilité |

| Matériau en quartz | Thermiquement stable et chimiquement inerte | Prévient la contamination pendant le recuit à haute température (600°C) |

| Contrôle de la couche limite | Modère l'aérodynamique du gaz | Améliore l'efficacité de diffusion des molécules précurseurs |

Élevez votre recherche sur les couches minces avec KINTEK

La précision dans la synthèse de matériaux 2D commence par des environnements contrôlés et du matériel fiable. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos exigences de laboratoire uniques.

Que vous cultiviez des couches minces de MoS2 ou que vous effectuiez un recuit de haute pureté, nos supports de substrat conçus par des experts et nos fours haute température offrent la stabilité dont votre recherche a besoin.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et en montage de substrats !

Guide Visuel

Références

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce que la laine polycristalline d'alumine/mullite (PCW) et où est-elle utilisée ? Découvrez les solutions d'isolation haute température

- Quelles sont les fonctions principales des moules en graphite de haute pureté et du papier graphite dans le SPS ? Optimiser la qualité du frittage

- Pourquoi les récipients de réaction à micro-ondes haute pression doivent-ils maintenir une excellente performance d'étanchéité ? Assurer le succès de la synthèse du carbone

- Quelle est la résistance à la température des tubes en céramique d'alumine ? Jusqu'à 1800°C pour les applications exigeantes

- Comment les creusets chauffés doivent-ils être manipulés après une expérience ? Assurer des résultats précis et prévenir les dommages

- Quels rôles jouent le creuset et le couvercle en graphite de haute pureté dans la croissance de AlN par PVT ? Optimisez votre production de cristaux

- Quelle est la fonction principale d'un broyeur planétaire dans l'alliage de Bi2Te3 ? Réaction à l'état solide et affinement à l'échelle nanométrique

- Quelle est la nécessité de configurer des pyromètres infrarouges sans contact pour le contrôle de la température ? Assurer la précision du frittage