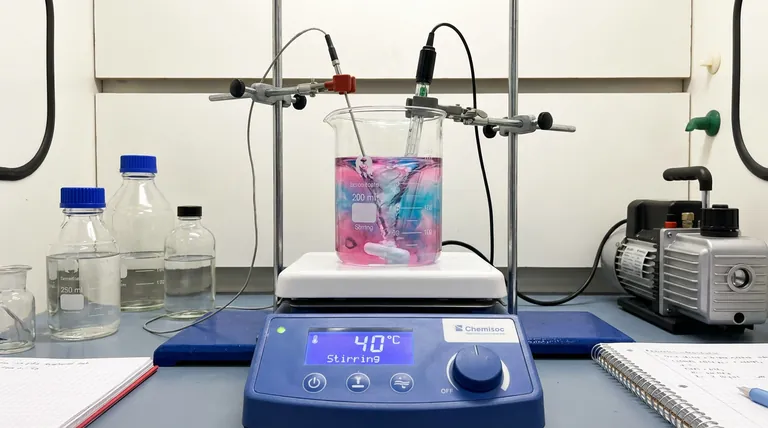

La plaque chauffante à agitation magnétique fonctionne comme l'unité de contrôle centrale pour la cinétique de réaction et l'homogénéité. Dans la synthèse par précipitation chimique de nanoparticules d'oxyde de cobalt, cet appareil maintient simultanément un environnement thermique spécifique (typiquement 40°C) tout en assurant une agitation mécanique continue. Son rôle technique principal est de faciliter un contact approfondi entre le précurseur de nitrate de cobalt et la solution d'ammoniac, garantissant que la réaction se déroule uniformément dans tout le volume de la solution.

En synchronisant l'énergie thermique avec la dispersion mécanique, l'appareil permet un contrôle précis de la nucléation des particules. Cette cohérence est le facteur déterminant pour obtenir la bonne stœchiométrie et prévenir une croissance irrégulière des particules.

Le rôle de l'agitation mécanique

Assurer un contact uniforme des précurseurs

Le processus de synthèse repose sur la réaction entre le nitrate de cobalt et un précipitant d'ammoniac. Sans agitation constante, ces produits chimiques se mélangeraient de manière inégale, créant des "points chauds" de forte concentration localisés.

L'agitation magnétique continue force les réactifs à se disperser immédiatement au contact. Cela garantit que le potentiel chimique est égalisé dans tout le bécher, permettant à la réaction de précipitation de commencer simultanément partout dans la solution.

Contrôler le processus de nucléation

La vitesse et la cohérence de l'agitation dictent directement la phase de nucléation, c'est-à-dire le moment où les nanoparticules commencent à se former.

Si l'agitation est incohérente, la nucléation se produit sporadiquement, entraînant des particules de tailles variables. Une agitation mécanique stable standardise ce processus, ce qui est essentiel pour synthétiser des nanoparticules avec une distribution de taille étroite et une morphologie contrôlée.

Le rôle de la régulation thermique

Piloter la cinétique de réaction

La température est la source d'énergie qui pilote la conversion chimique. La plaque chauffante maintient une température constante, telle que 40°C, spécifique à la formation optimale des précurseurs d'oxyde de cobalt.

Cette énergie thermique surmonte la barrière d'activation nécessaire à la progression de la réaction. Le maintien d'une température fixe empêche la réaction de stagner (si trop froide) ou de se dérouler trop agressivement (si trop chaude), ce qui préserve l'intégrité structurelle des particules.

Assurer une stœchiométrie cohérente

La stœchiométrie fait référence au rapport précis des éléments dans la structure chimique finale. Les fluctuations de température peuvent altérer la façon dont les atomes de cobalt et d'oxygène se lient.

En fournissant une base thermique stable, la plaque chauffante garantit que la composition chimique du produit final d'oxyde de cobalt reste cohérente d'un lot à l'autre. Cette stabilité est essentielle pour garantir que le matériau présente les propriétés magnétiques et électroniques attendues.

Pièges courants à éviter

Le risque de gradients thermiques

Une négligence courante consiste à supposer que la température est uniforme simplement parce que la plaque est réglée à 40°C. Sans agitation adéquate, la solution près du fond du bécher sera plus chaude que la surface.

Ce gradient thermique peut provoquer des vitesses de réaction inégales au sein du même récipient. Une agitation de haute intensité est nécessaire non seulement pour mélanger les produits chimiques, mais aussi pour distribuer la chaleur uniformément afin d'éliminer ces gradients.

Vitesses d'agitation variables

Des vitesses de rotation incohérentes peuvent entraîner des "zones mortes" dans le récipient de réaction où le mélange est médiocre.

Si la barre magnétique se désaccouple ou crée un vortex trop profond, l'efficacité de la dispersion diminue. Il est essentiel de trouver une vitesse d'agitation qui maximise la turbulence sans introduire de bulles d'air ni éclabousser la solution.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de nanoparticules d'oxyde de cobalt, alignez les paramètres de votre équipement sur vos objectifs spécifiques :

- Si votre objectif principal est l'uniformité de la taille des particules : Privilégiez des vitesses d'agitation élevées et cohérentes pour assurer une dispersion rapide et une nucléation simultanée dans tout le volume de la solution.

- Si votre objectif principal est la pureté chimique (stœchiométrie) : Concentrez-vous sur une régulation thermique précise pour maintenir la réaction exactement à 40°C, en évitant les phases secondaires ou les réactions incomplètes.

Le succès de la précipitation chimique réside dans le contrôle rigoureux des variables de réaction, transformant le potentiel chimique chaotique en nanostructures ordonnées.

Tableau récapitulatif :

| Fonction technique | Rôle dans la synthèse | Impact sur le produit final |

|---|---|---|

| Agitation mécanique | Assure un contact uniforme des précurseurs et prévient les points chauds | Distribution de taille et morphologie de particules étroites |

| Régulation thermique | Fournit l'énergie d'activation et pilote la cinétique de réaction | Stœchiométrie et pureté chimique cohérentes |

| Homogénéisation | Élimine les gradients thermiques et les zones mortes de concentration | Répétabilité lot à lot et intégrité structurelle |

| Contrôle cinétique | Gère la vitesse de nucléation par rapport à la croissance des particules | Propriétés magnétiques et électroniques optimisées |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir la nanostructure parfaite nécessite plus que de la chimie : cela demande un contrôle rigoureux des variables thermiques et mécaniques. Fort de R&D et de fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire, y compris des plaques chauffantes à agitation magnétique haute performance et des systèmes de fours avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, tous personnalisables pour vos besoins de recherche uniques.

Prêt à obtenir une uniformité de particules et une pureté chimique supérieures ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Ali Dehbi, Adil Lamini. A Statistical Physics Approach to Understanding the Adsorption of Methylene Blue onto Cobalt Oxide Nanoparticles. DOI: 10.3390/molecules29020412

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quel type d'environnement expérimental est fourni par une chambre de procédé sous vide en acier inoxydable ? Assurer la pureté des données

- Quelles considérations techniques justifient l'utilisation de creusets en alumine de haute pureté pour la réduction des métaux assistée par micro-ondes ?

- Quelle est l'importance de l'utilisation d'un contrôleur de débit massique (MFC) ? Améliorer la précision de la synthèse du phosphure de molybdène (MoP)

- Quel est le but de l'utilisation de tubes en quartz fondu dans les systèmes de réaction scellés à haute température pour la recherche sur les alliages ?

- Pourquoi les thermocouples de type K sont-ils privilégiés dans les fours industriels ? Obtenez une précision fiable pour le contrôle des hautes températures

- Comment l'isolation affecte-t-elle la conception des fours de laboratoire ? Optimiser la performance thermique et la sécurité

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Pourquoi un four de séchage sous vide est-il nécessaire pour les poudres céramiques Al2O3/TiC ? Assurer la pureté et prévenir l'agglomération